Преамбула.

Целый ряд тюнинговых распредвалов допускают их установку в серийную ГБЦ. Именно с этого большинство начинает свой путь доводки ДВС. Дальнейшим логичным шагом становится установка настроенной выхлопной системы и тюнингового ресивера. Сама по себе идея «поставил и поехал» без необходимости доработки (в частности доработки головки блока цилиндров) прельщает своей простотой, но она же является причиной допущения ошибки: диаметр канала в ГБЦ меньше диаметра коллектора тюнингового ресивера – на стыке образуется ступенька; с выхлопным коллектором ситуация та же.

Глава 1. Выпуск.

Со стороны выпуска наличие ступеньки на стыке не столь критично, диаметр трубы коллектора больше диаметра канала в головке блока, поэтому выхлопные газы идут, что называется, «по шерсти». Более того, наличие ступеньки может быть полезным. Как известно, коллектор-«паук» настроен на определенный диапазон частот работы двигателя, при достижении которого в силу резонансных эффектов возле выпускного клапана оказывается скачок разряжения, выполняющий полезную работу. Однако, на частоте вдвое меньше резонансной вместо разряжения к клапану приходит волна повышенного давления, которая сильно ухудшает продувку камеры сгорания от остаточных газов. * Поэтому на графиках крутящего момента и мощности наблюдается заметный «провал», который, тем не менее, можно уменьшить некоторыми конструкторскими решениями. Одним из них и является намеренное создание ступеньки на стыке выхлопного коллектора и канала в ГБЦ. Ступенька уменьшает влияние волны повышенного давления, создавая для нее препятствие. Впрочем, это «не бесплатно», ступенька таким же образом влияет на волну разрежения.

Многие ошибочно считают наличие ступеньки заводским дефектом (или намеренной недоработкой для экономии трудозатрат) и убирают ее. Но полное совмещение каналов оправдано только на однорежимных двигателях, постоянно работающих в довольно узком диапазоне оборотов (как раз в том диапазоне, где эффективна настроенная выхлопная система, и где при прочих доработках обеспечивается максимальный крутящий момент). Это двигатели для исключительно спортивных авто, которые не эксплуатируются в городе со светофорами и дорожным трафиком.

За примером далеко ходить не нужно: даже на доработанной ГБЦ двигателя классического семейства ВАЗа (портинг канала до 29мм ** ) сохраняется ступенька на стыке даже со штатным чугунным коллектором, диаметр проходного сечения которого равен 30мм (см. фото). При установке настроенного коллектора – «паука», внутреннее сечение труб которого, как правило, равно 35мм, также желательно оставить ступеньку, при этом выпускной канал необходимо дорабатывать так, чтобы ступенька шириной 1..1,5мм была в нижней части канала, а в верхнем секторе должно быть совмещение.

* подробное рассмотрение принципа работы настроенной выхлопной системы выходит за рамки данной заметки

** про конфигурации доработанных ГБЦ читайте в статье «Доработка ГБЦ»

Глава 2. Впуск.

Ступенька на впуске дает исключительно отрицательный эффект. Из-за её наличия в воздушном потоке создаются паразитные завихрения (турбулентность), которые с ростом рабочих оборотов двигателя все больше и больше «запирают» канал, создается, так называемая, «воздушная пробка». Поэтому совмещение каналов при установке нестандартного ресивера является обязательным. Исключение составляют ресиверы, устанавливаемые на штатный коллектор и имеющие аналогичный внутренний диаметр труб (к примеру, ресиверы для 16V ГБЦ с установкой на заводские алюминиевые «рога»). При доработке канала в ГБЦ с целью совмещения с коллектором допустим небольшой обратный перепад диаметров (т.е. канал в ГБЦ на 1..2мм больше канала в коллекторе), который не приводит к срыву воздушного потока, так как его движение происходит «по шерсти».

На двигателях Автоваза ресивер (впускной коллектор) монтируется к ГБЦ без направляющих, поэтому он имеет довольно большую степень свободы относительно шпилек (особенно остра эта проблема на 8V двигателях, как переднеприводных, так и заднеприводных ВАЗ). Ступенька на стыке снова возникнет, если при установке ресивера невольно воспользоваться этой «свободой» и сместить центры каналов друг относительно друга, что сводит все труды по совмещению на нет. Правильным решением будет установка дополнительных штифтов, которые будут центрировать ресивер во время его установки, обеспечивая соосность каналов.

Игнорирование операции по совмещению каналов приводит к тому, что тюнинговый ресивер, должный обеспечить лучшее «дыхание» мотора на средних / высоких оборотах *** , будет работать хуже стандартного.

*** как работает спортивный ресивер, читайте в статье «Спортивный ресивер. Дышите – не дышите».

Вместо «хэппи энда».

Не забудьте доработать отверстия в прокладках коллекторов.

Автолюбители, независимо от стажа владения машиной, постоянно ищут способы повышения мощности двигателя. Есть несколько вариантов усовершенствования вашего автомобиля, одним из которых является доработка головки блока цилиндров (ГБЦ).

Мы знаем, что крутящий момент, а соответственно и мощность, находятся в прямой зависимости от такого показателя, как коэффициент наполнения цилиндров рабочей смесью. Чем больше наполнение, тем больше мощность двигателя, которая растет при смещении максимального значения крутящего момента на более высокие обороты. Для этого устанавливают распредвалы с расширенными фазами впуска/выпуска и увеличенными подъемами клапанов, но на практике этого оказывается недостаточно. Если критически подойти к рассмотрению головки блока цилиндров, то мы увидим множество недочетов — казалось бы, мелких, но именно они не дают реализовать полный потенциал мотора. Это обусловлено технологией изготовления при массовом производстве ГБЦ, и поэтому все придется исправлять самим или на станции техобслуживания. Как? Об этом речь:

Стыковка каналов ГБЦ и коллекторов

Наиболее заметным «ляпом» наших производителей можно назвать неточную стыковку отверстий каналов ГБЦ и коллекторов. Еще с уроков физики мы помним, что любой бугорок на пути воздушного потока вызывает возникновение завихрений, а, следовательно, снижение его скорости. Здесь же у нас целые «ступеньки», от которых необходимо обязательно избавиться. Одновременно необходимо проверить прокладки под коллекторы, чтобы они также не создавали препятствий.

Желательно перед началом работ посадить коллекторы на штифты. Это необходимо по той причине, что крепеж коллекторов на автомобилях ВАЗ допускает небольшое смещение плоскостей ГБЦ и коллекторов относительно друг друга, что может привести всю работу к нулевому результату. Находим места на ГБЦ и коллекторах (2 штифта на каждый по краям) для удобного засверливания. В ГБЦ металлические штифты сажаем плотно, коллекторы же должны на них надеваться легко, но без люфтов. Проделайте необходимые отверстия в прокладке. Теперь точное позиционирование коллекторов и ГБЦ обеспечено.

Следует учесть то, что если диаметр канала ГБЦ немного больше (1-1,5 мм) диаметра канала впускного коллектора, но их соосность совпадает, то этим можно пренебречь, так как сколько-нибудь значимого сопротивления это не создаст. На выпуске создается аналогичная ситуация, только канал ГБЦ теперь может быть немного меньше канала выпускного коллектора.

Впускные/выпускные каналы ГБЦ

Если внимательно осмотреть впускные/выпускные каналы заводской головки блока цилиндров, то сразу бросаются в глаза приливы литья в районе направляющих втулок клапанов, выступающие в канал втулки и местами ломаная форма узких каналов. Используя шаровые фрезы разных форм и размеров необходимо добиться увеличения проходного сечения каналов, удалить все неровности и выступающие части. Форму канала надо изменить таким образом, чтобы его изгиб был наиболее плавным, но сохранил определенные радиусы кривизны. Внутренняя поверхность впускных каналов оставляется немного шероховатой для лучшей испаряемости бензина с их стенок. Выпускные каналы можно полировать, хотя заметного эффекта это не даст.

Поперечное сечение канала не должно быть правильной окружности. Впускной канал имеет форму эллипса с небольшим бочкообразным расширением перед седлом клапана. Остальная часть канала ГБЦ и впускного коллектора плавно сужается по направлению потока.

Проводя увеличение диаметра каналов надо учитывать близлежащие внутренние коммуникации. При неаккуратной работе можно повредить маслоканал или канал рубашки охлаждения. При работе с ГБЦ восьмиклапанных двигателей, которые применяются на переднеприводных ВАЗах, надо быть предельно осторожным. Хотя это не убережет вас при расточке одного впускного канала, в котором маслоканал проходит настолько близко, что его вскрытие неизбежно. К сожалению, даже если канал останется невскрытым, он может быть просто прикрыт тонким слоем алюминия и позже прорвётся под давлением масла работающего двигателя.

Перед началом расточки желательно в маслоканал вогнать стальную втулку, но, к сожалению, это не самый удобный вариант. Лучше устанавливать стальные или алюминиевые втулки после вскрытия канала, либо заваривать канал аргоном.

Вначале определитесь: с коллектора или ГБЦ начинать расточку. При значительном увеличении диаметра каналов работы начинают в деталях с более тонкими стенками, а по их форме и положению затем растачиваются каналы сопрягаемых блоков. В классических двигателях ВАЗ принято начинать расточку с коллектора, потому что каналы ГБЦ имеют достаточный запас толщины для последующего совмещения.

Обратите внимание на части направляющих втулок клапанов, которые выступают в каналы. Они создают заметные помехи потоку, поэтому их стараются укоротить или заострить. Иногда втулки стачивают заподлицо со стенкой канала и, хотя это в лучшей степени оптимизирует его пропускную способность, но такая доработка снижает ресурс направляющих, у которых он и так невелик на форсированных двигателях.

Клапаны

Здесь доработки направлены на увеличение пропускной способности и уменьшение веса клапанов. Увеличить пропускную способность можно изменив профиль тарелки, а так же рабочие и дополнительные фаски клапана.

При переточке клапанов снимается лишний металл с обеих сторон тарелки клапана. На лицевой стороне делается небольшая выемка, а на тыльной уменьшается радиус перехода стержня в тарелку. Так же утоньшается тарелка и стержень клапана. Если вы не планируете менять втулки, то снимите лишний металл с ножки клапана от тарелки до направляющей втулки.

Уменьшение диаметра всей ножки потребует замены направляющих втулок с меньшим диаметром отверстия. На 8-клапанных моторах ВАЗ при уменьшении диаметра ножки клапана с 8 до 7 мм можно добиться снижения веса стержня на 23,5%. У 16-клапанных двигателей диаметр стержня изначально составляет 7 мм.

Можно поставить титаноалюминиевые клапаны, которые на 40% легче стальных, но они очень хрупкие и дорого стоят. Седла при этом приходится менять на бронзовые, которые более мягкие по сравнению с чугунными, что приводит к уменьшению отскока клапана при закрытии и дополнительно гасит ударные нагрузки.

На 8-клапанных двигателях ВАЗ рабочие фаски делают уже, угол выпускных меняют на 45º, а угол впускных на 30º. В местах перехода тарелки клапана в рабочую фаску нарезают дополнительные фаски, что дает прирост около 5-6%.

Дальнейшая доработка предусматривает замену клапанов на увеличенные модели. Их можно устанавливать без замены седел, так как штатные позволяют несколько увеличить свой внутренний диаметр и диаметр рабочей фаски. Это практикуется на 16-клапанных ГБЦ 2112, на которые устанавливаются облегчённые увеличенные клапаны 32/27 «АЕ» (Federal Mogul) ВАЗ 2112 / Приора 16V.

Также возможна установка увеличенных клапанов, предусматривающая замену седел. При этом вырезаются родные седла и устанавливаются чугунные или бронзовые большего размера. В них нарезаются необходимые фаски и устанавливаются клапаны еще большего размера, чем рассмотренные ранее. Этот способ дороже первого, но наиболее эффективен, а для 8-клапанных ГБЦ автомобилей ВАЗ является единственным решением. Прибавка мощности с такой доработкой достигает 8-10%. В этом случае можно установить облегченные увеличенные клапаны 39/34 «СТК Мотор Спорт» ВАЗ 2108 / 2110 8V.

Чтобы вы могли лучше ориентироваться, мы приведем данные по клапанам, которые можно устанавливать на двигатели ВАЗ:

- – ВАЗ 2101-2107, 21213 – клапаны от 39/34 до 42/35;

- – ВАЗ 21083/2111 – клапаны от 39/34 до 40/34;

- – ВАЗ 2112 – клапаны от 31/27 до 33/29,

где в числителе указан диаметр тарелок впускных клапанов, а в знаменателе — диаметр выпускных.

Конечно, это не единственное решение, и вы можете подбирать размеры тарелок клапанов самостоятельно, но при этом необходимо учитывать, что для атмосферных двигателей оптимальным соотношением площади выпускного клапана по отношению к впускному — ¾ или примерно 75%. Это наглядно видно из следующих данных:

Если ваш автомобиль оснащен наддувом или впрыском закиси азота, ему необходимо увеличение выпускных клапанов, так как двигатель производит больше отработанных газов. Под такие моторы соотношение клапанов может быть от 90% и более.

Пружины клапанов

Штатные пружины рассчитываются под конкретный двигатель с применением серийного распредвала. Учитывается достаточный запас прочности, рассчитанный на относительно невысокие обороты. В классических двигателях клапаны зависают на оборотах более 7000, на ВАЗ 21083 допускаются большие обороты, а на ВАЗ 2112 неадекватная работа клапанов вероятна на оборотах 7500-8000 об/мин.

Замена распредвала на более верховой может привести к зависанию клапанов. Наиболее простым способом является увеличение преднатяга штатной пружины, что выполняется подкладыванием под нее шайбы. Усилие на пружине увеличивается, но заметно уменьшается свободный ход.

При установке спортивных распредвалов предъявляются более жесткие требования к усилиям на пружинах. В этом случае требуется большой подъем кулачка и соответствующий ход пружины, поэтому их меняют на более жесткие, которые имеют больший ход сжатия. Хорошим примером могут служить усиленные пружины клапанов PROSPORT ВАЗ 2108 / 2110 8V.

Более жесткие пружины заметно увеличивают нагрузки на клапаны, распредвал и тарелки, поэтому такую доработку желательно проводить последней из всех способов повышения порога зависания клапанов.

Еще одним способом является облегчение тарелок клапанных пружин. Их меньшая масса снижает нагрузки на распредвал и детали ГРМ, что особенно важно на повышенных оборотах. Можно перетачивать штатные тарелки, но лучше поставить новые из алюминиевого сплава или титана. Алюминиевые дешевле, но подвержены деформациям в критических режимах работы. Более прочными являются титановые изделия, хотя некоторых автолюбителей сдерживает их цена. Хорошо себя зарекомендовали тарелки пружины клапана SPORT (титан, алюминиевый сплав) ВАЗ 2108/2110 8V.

Толкатели клапанов

В двигателях ВАЗ 2108 и 2112 кинетическая связь клапанов ГБЦ с распредвалами осуществляется при помощи толкателей. На ГБЦ 2108 они механические с регулировочными шайбами, а на ГБЦ 2112 — гидрокомпенсаторы. Для 16-клапанных двигателей подходят цельные толкатели клапана d-30 мм SPORT ВАЗ 2112/Приора/Калина 16V. Штатные толкатели имеют некоторые ограничения, поэтому неприемлемы при работе со спортивными распредвалами. В этом случае применяются цельные механические толкатели, имеющие увеличенный диаметр и не требующие регулировочных шайб. Для их установки необходима расточка колодцев серийных толкателей до нужного размера.

Клапаны регулируются подбором подпятников нужного размера, что довольно трудоемко. Работа мастера по регулировке 8 клапанов вам обойдется в пределах 3000 руб.

Рычаги привода клапанов

На двигателях ВАЗ классического типа приводом клапанов от распредвала являются рычаги (рокеры). Они удобны и просты в регулировке тепловых зазоров клапанов и допускают применение компактных распредвалов, но имеют излишнюю массивность и допускают некоторое отклонение кинематики движения клапана. Также на ГБЦ «классики» рокер может слететь с посадочного места при сверхвысоких оборотах. В качестве борьбы с этими недостатками рычаги облегчаются, устанавливаются легкосплавные модели и ставятся на более жесткие пружины.

Направляющие втулки клапанов

В зависимости от типа двигателя и предполагаемых режимов работы подбирается конструкция и материал направляющих втулок клапанов. Причины, которые могут потребовать доработки или замены штатного оборудования:

- – При использовании клапанов с меньшим диаметром стержня;

- – При сильно выступающей части направляющей втулки в канал ГБЦ;

- – Если форма или размер противоположной части направляющей не удовлетворяют требованиям;

- – При недостаточной теплопроводности направляющей втулки (возможна замена на бронзовые).

Бронза является хорошим теплопроводником, хорошо отводит тепло от клапана и эффективно его рассеивает в ГБЦ, поэтому на высокофорсированных двигателях применение бронзовых направляющих втулок крайне необходимо.

Хорошим примером изделий являются направляющие втулки клапанов бронзовые ВАЗ 2108/2110 8V. Они имеют немного меньший ресурс по сравнению с металлокерамическими изделиями, но все зависит от режимов работы двигателя и их завода-изготовителя.

Форма камеры сгорания

При помощи этой доработки можно значительно снизить риск возникновения детонации, улучшить наполнение цилиндра и создать условия, при которых топливная смесь будет лучше распределяться, перемешиваться и возгораться.

Детонация возникает в местах, наиболее удаленных от свечи. Это объясняется тем, что при возгорании смеси давление в камере сгорания (КС) резко возрастает и приводит к чрезвычайной компрессии еще не воспламенившейся смеси. Это провоцирует ее самовоспламенение, которое носит взрывной характер и приводит к резкому повышению температуры и давления в цилиндре. Возникает детонация, характеризующаяся металлическими звуками и распространяющаяся по двигателю серией ударных волн детонационных взрывов. Частые возникновения детонации приводят к разрушительным последствиям, поэтому надо принимать меры к их устранению. Для этого максимально сглаживают острые кромки и углы камер сгорания, удаляют погрешности литья и полируют поверхность камер сгорания, что дополнительно прибавляет 5% мощности за счет снижения тепловых потерь.

Для улучшения наполнения цилиндра и создания оптимальных условий для топливной смеси необходимо, прежде всего, обратить внимание на форму КС вокруг клапанов. На ВАЗовских 8-клапанных ГБЦ КС имеет клиновидную форму и клапанная щель «экранирована» ее отвесными стенками. Это приводит к тому, что поток рабочей смеси вынужден преодолевать дополнительные препятствия, что хорошо заметно при установке увеличенных клапанов. Поэтому объем КС должен быть расширен вокруг клапана. Так же необходимо доработать сегмент клапанной щели возле свечи зажигания и сделать сопряжение дна и вертикальных стенок КС более плавным. Вокруг седел клапанов не должно быть каких-либо ступенек или колодцев, а конусное углубление седла клапана должно быть не более 30º относительно дна КС.

ГБЦ ВАЗ 2112 изначально имеет полусферическую КС, что минимизирует все необходимые доработки и заключается в ликвидации огрехов серийного производства.

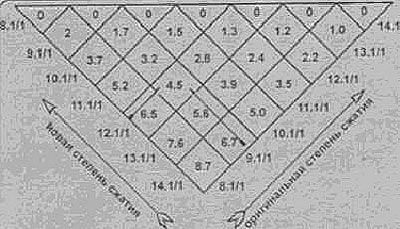

Степень сжатия

Степенью сжатия (СЖ) является отношение полного объема цилиндра ко всему объему КС. Чем больше сжата топливная смесь перед воспламенением, тем большую работу она совершит впоследствии. Повышая СЖ, мы увеличиваем мощность двигателя, но есть и ограничивающие факторы, такие как рост нагрузки на поршневую и риск возникновения детонации. Стандартные литые поршни двигателей ВАЗ допускают СЖ до 11:1.

Для двигателей с небольшими фазами ГРМ прибавка мощности относительно степени увеличения СЖ хорошо отслеживается по следующей таблице:

Наиболее заметен положительный эффект от роста СЖ в двигателях с широкими фазами открытия клапанов. Это происходит оттого, что коэффициент наполнения атмосферных двигателей ВАЗ не превышает 100%, то есть динамическая СЖ не превышает статическую СЖ. Динамическая СЖ — объем топливно-воздушной смеси, попавшей в цилиндр, относительно объема камеры сгорания. При использовании широкофазных распредвалов на низких и средних оборотах динамическая СЖ ниже статической. Повышение СЖ приводит к пропорциональному росту динамической, что положительно влияет на мощность и экономические показатели двигателя. При этом необходимо исключить предпосылки возникновения детонации при максимальном коэффициенте наполнения цилиндра, что достигается повышением октанового числа топлива и изменением состава топливно-воздушной смеси.

С ростом оборотов двигателя длительность цикла сгорания уменьшается, что может привести к неполному сгоранию топлива, а, следовательно, потере мощности. Поэтому повышая СЖ, мы ускоряем процесс сгорания, что позволяет получить максимальную мощность от двигателя. Вследствие этого большинство высокооборотистых форсированных бензиновых двигателей требуют повышения СЖ.

После проведения доработок ГБЦ, которые мы рассмотрели в данной статье, вы сможете полностью раскрыть потенциал двигателя вашего автомобиля!

С мая 2013 года наш портал расширил тематические разделы форума по обмену опытом: добавлены подфорумы Американцы, Корейцы, Немцы, Французы, Японцы, в связи с увеличением автопарков наших посетителей.

Помимо изменения стиля, наш Чат, Почта, Развлекательные и фото/видео разделы, Литература стали встроенными и не трубеют отдельной регистрации. Кроме этого, есть и другие полезные и приятные новшевства с которыми Вы все можете ознакомиться при посещении портала.

С вопросами и предложениями можете обращаться к администрации в специальном разделе форума или через форму обратной связи.

Доработка впускного и выпускного тракта

Равномерность распределения топливовоздушной смеси по цилиндрам во многом зависит от впускного коллектора. Многие полагают, что внутренняя полировка коллектора позволяет уменьшить потери на впуске. Но сама по себе эта операция – вырванная страничка из большой книги и кардинально изменить ничего не может.

Неравномерное распределение смеси по цилиндрам связано в первую очередь с конструктивными ошибками при проектировании коллекторов. Разная длина впускного тракта приводит к неоднородному наполнению цилиндров, причем баланс мощности по цилиндрам меняется в зависимости от того, какая заслонка карбюратора открыта. Достаточно примитивно (для впускного коллектора заднеприводного ВАЗа) Это выглядит так: при дросселировании на1-й камере, а так же при работе карбюратора в режиме холостого хода – 1 и 4 цилиндры работают на более богатой смеси чем 2 и 3. При дросселировании на 2-й камере (режим max нагрузок) более обогащенная смесь поступает во 2 – 3 цилиндры; а 1 и 4 испытывают топливо-воздушный "голод". Причина такой пульсации смеси по цилиндрам – неудачное расположение заслонок карбюратора над впускным коллектором.

Убрав часть перегородок между соседними каналами убиваем 2-х зайцев:

1. Выравниваем длину каналов.

2. Под карбюратором появляется полость, в которой смесь перед попаданием во впускные каналы перемешивается, независимо от того на какой камере происходит дросселирование.

Блеск и Нищета впускного коллектора .

Огромное значение также имеет совпадение окон карбюратора и впускного коллектора; впускного коллектора и головки. Смесь движется в каналах с высокой скоростью и ступеньки в местах стыка образуют мощные вихревые потоки, увеличивающие аэродинамические потери и препятствующие поступлению смеси в цилиндры. Убрав ступеньки в местах сопряжений карбюратора и впускного коллектора; впускного коллектора и головки, а так же отполировав коллектор и внутренние полости головки до зеркального блеска – расширяем диапазон крутящего момента и max мощности, причем чем выше обороты, тем результат более выражен. Ступенька между текстолитовой прокладкой и впускным коллектором, характерная для большинства заводских коллекторов, создает дополнительное сопротивление потоку во впускном тракте.

Еще один способ оптимизации смесеобразования на штатном коллекторе – закрутить топливовоздушную смесь в больших диффузорах карбюратора, а затем продолжить эту подкрутку в каналах впускного коллектора. На рынок периодически попадают различные примитивные устройства, например гомогенизаторы (на жаргоне "турбинки"), которые монтируются под карбюратором и якобы улучшают процесс смесеобразования. Смесь действительно слегка подкручивается, но сам гомогенизатор перекрывает сечение впускного канала и является существенной помехой потоку. Так что от такой подкрутки больше вреда.

Закрутить смесь не перекрывая, а в отдельных случаях даже увеличив сечение впускных каналов, технически гораздо сложнее, но это реально осуществимо.

Как это сделать своими руками

Сразу скажу о "полировке впускного коллектора" – то, что предлагают сделать за очень неплохие деньги – в общем-то, надувательство. Хуже не будет, но и лучше особенно не с чего.

То, что предлагаю я – довольно трудоемкая работа, требующая достаточно прямых рук и наличия головы на плечах. Делать ее можно только если "ну очень хочется" или "заодно" при разборке двигателя, поскольку приходится снимать головку.

Итак, поехали. Запасаемся инструментом и материалами. Понадобится (кроме инструмента для разборки-сборки двигателя) следующее:

1. Небольшая высокооборотная электродрель (хотя, конечно, лучше специальная бормашинка – да где же ее взять)

2. Ручные фрезы (шарошки). Лучше не из быстрорежущей стали, а твердосплавные. Я использую две-три разных: в форме капли (диаметром примерно 15 мм, ножка со стороны толстой части), шарик (диаметр примерно 15 мм) и закругленный на конце цилиндр (тоже 15 мм). Удобнее, если зубы будут не прямыми, а винтовыми. Еще понадобится цилиндрическая шарошка такого же размера из абразивного материала.

3. Стержень (или трубка) для шлифовки – диаметр 5. 6 мм, длина 150. 180 мм, с одной стороны нужно сделать продольную прорезь ножовочным полотном на длину 20. 25 мм.

4. Круглый напильник (довольно крупный, но с мелкой насечкой)

6. Шкурка мелкая (но не нулевка), лучше на тканевой основе.

7. Если не собираетесь пускать это дело на поток – то специальный шаблон с отверстиями каналов вам делать нецелесообразно (делается из 2. 3 мм дюрали). Достаточно стандартных прокладок между головкой и коллекторами. Если кому все-таки нужен чертеж – пишите, кину мылом (укажите, в каком формате – векторном или растровом).

Снимаем головку с двигателя, отсоединяем коллектора, снимаем клапана (и вообще все, что на ней есть). Часто при взгляде на несовпадение каналов головки и коллекторов закрадывается подозрение, что детали левые 🙂 Часто встречаются "ступеньки" до 3. 4 мм!

Берем шаблон (или прокладку коллектора) и с помощью чертилки размечаем на привалочных поверхностях головки и коллекторов границы сечения каналов. На головке это сделать просто, на коллекторах – сложнее и менее точно (с шаблоном – лучше).

Закрепляем головку с помощью струбцин (или помощника 🙂 на верстаке (очень желателен хороший местный свет!), зажимаем в патрон дрели шарошку (в форме капли) и начинаем доводить форму каналов.

Начинать надо от края, постепенно выводя форму вглубь канала. Движения шарошкой – по дуге, ласково! Останавливаться и пилить на одном месте нельзя – накопаете ям! Неплохо сначала потренироваться на чем-нибудь (на кошках 🙂

Правильность формы канала проверяется пальцем – не должно быть перегибов, горбов, иных дефектов поверхности. Помните: лучше недопилить, чем перепилить! Поэтому снимать надо понемногу, почаще контролируя визуально и на ощупь. Правильно выполненый канал в головке является продолжением канала в коллекторе (никаких глубоких фасок и "завалов" на сопряжении. Когда закончите со всеми восемью каналами со стороны коллекторов, поворачивайте головку камерами сгорания к себе.

Если седла клапанов имеют ступеньки на сопряжении с каналами – очень аккуратно выводим их с помощью абразивной шарошки. Что пилить в каналах с этой стороны – подскажет засунутый в канал палец. Он не должен чувствовать ребер от обработки, резких (с малым радиусом) переходов поверхностей, всего, что бы могло мешать движению газа (не спилите направляющую втулку клапана 🙂

Форма и размер одноименных (впускных и выпускных) каналов должны быть одинаковыми. Когда и здесь все закончено – вставляете в дрель заготовленный стержень, в его разрез закладываете край полоски шкурки и 5. 6 раз оборачиваете ее вокруг стержня (я долго соображал – как будет правильно написать – "в направлении, противоположном вращению патрона" или наоборот? короче, если смотреть с конца стержня, шкурка должна быть намотана по часовой стрелке).

Шлифуете каналы. Когда остановиться – подскажет здравый смысл 🙂

Все то же самое проделываете и с коллекторами, единственное отличие – шлифовать выпускной коллектор необязательно, зато нужно, разметив с помощью прокладки "штанов", дополнительно поправить каналы на выходе к приемной трубе (это так правильно называются "штаны").

Теперь, вооружившись круглым напильником, нужно удалить (опять же, контролируя прокладкой) излишки сварки с внутренней поверхности приемной трубы (в месте приварки фланца). Там бывает такое. До пяти миллиметров сварки на сторону по всему периметру! Не бойтесь, фланец не отвалится 🙂 Пилить, не снимая приемную трубу с автомобиля хоть и неудобно, но вполне реально. Главное – почаще менять позу 🙂

Заодно нелишним будет притереть клапана.

Очень важный момент – по окончании работ нужно очень тщательно удалить весь абразив с поверхностей головки и коллекторов. Для начала можно продуть сжатым воздухом, промыть бензином, а потом – горячей водой с добавлением стирального порошка (воспользовавшись отсутствием дома жены, это можно сделать в ванне :-), просушить и немедленно смазать стальные детали головки моторным маслом (особенно седла и втулки клапанов).

При сборке головки с коллекторами, во избежание смещения прокладок (и наползания их на столь любовно доведенные каналы), полезно слегка приклеить их к головке (напр., Моментом).