Системы охлаждения поршней

В главных судовых малооборотных дизелях охлаждение поршней производится маслом (современные дизели «Зульцер» и МАН-Б и В) или водой (МАН) по замкнутому контуру (рис. 13.4).

При использовании масла охлаждение поршней и циркуляционная смазка подшипников двигателя объединяются в одну систему с общими масляными насосом, фильтрами, маслоохладителями, цистернами. Для охлаждения и смазки применяется одинаковый сорт масла, выбираемый из условий обеспечения качественной смазки подшипников.

Охлаждение поршней каждого цилиндра контролируют по температуре и характеру потока масла, выходящего из поршней. Температура масла на выходе из поршней, во избежание его интенсивного окисления, не должна, даже при плавании в тропиках, превышать 55° С. По этой же причине не следует уменьшать количество прокачиваемого масла на режимах малого хода и останавливать насос раньше чем через 40 мин после остановки двигателя.

Рис. 13.4. Система охлаждения поршней маслом двигателя RTA : 1 – главный двигатель; 2 – насос; 3 – термостат; 4 – охладитель; 5 – цистерна протечек; 6 – цистерна циркуляционного масла; 7,8- пополнение масла; 9 – выход масла из поршней; 10 – вход масла

Охлаждение поршней водой производится совместно с охлаждением цилиндров или обособленно. В последнем случае система охлаждения поршней состоит из таких же элементов, что и система охлаждения двигателя пресной водой. Разделение систем объясняется различными температурными режимами при охлаждении цилиндров и поршней, возможностью попадания масла в воду охлаждения поршней и загрязнения поверхностей теплообмена цилиндров. Удельный расход воды на систему охлаждения поршня составляет 6-8 л/кВтч, давление воды 3-4 бара, температура воды на выходе из поршней 55-60°С, а температурный перепад 8-12° С. Подвод воды к поршню осуществляется только по телескопическим трубам. Шарнирные трубы не применяются из-за сложности уплотнения шарнирных соединений.

Опыт показывает, что и в современных телескопических системах не удается полностью устранить попадание масла в циркуляционную воду системы охлаждения поршня. Попадание воды в масло или масла в воду исключается при расположении телескопических устройств вне картера двигателя.

Условия отвода тепла и надежность работы телескопических или шарнирных труб зависят от гидродинамики движения жидкости в подвижных каналах системы.

Для большинства систем при частоте вращения двигателей свыше 70% номинальной в подвижных каналах или в полости головки поршня под воздействием инерционного напора, вызываемого ускорением поршня, создаются условия для разрыва потока. При перемене знака ускорения поршня и восстановлении сплошности возникает гидравлический удар, сопровождающийся резким повышением давления до 15-18 бар в подводящих трубах и до 1,5 бар в отводящих. Возникающие при этом вибрации труб расстраивают работу уплотнений и вызывают появление трещин в трубах и нарушение подвода охлаждающей жидкости к поршню.

При водяном охлаждении форсунок система имеет свой замкнутый контур циркуляции. Автономность системы объясняется опасностью загрязнения каналов

и полости охлаждения форсунок шлаком, -содержащимся в воде,

циркулирующей в общей системе, а также более высокими давлениями и температурами воды, поступающей на охлаждение

форсунок. Температура воды на входе должна быть 60°С, давление в системе охлаждения 2—3 кгс/см2 (0,2—0,3 МПа).

В системе охлаждения форсунок (рис. 109) топливо из циркуляционного бака 3 поступает к насосу 4, который подает его в

полость охлаждения форсунок 1 и через теплообменник 2 — снова в топливный бак.

В теплообменнике топливо охлаждается водой. Температура

топлива на входе в форсунку 50 °С.

При работе на дизельном топливе форсунки охлаждают топливом из системы топливоподачи; топливоподкачивающий насос

подает топливо на охлаждение форсунок, а затем оно поступает

к ТНВД.

Система охлаждения забортной

Система забортной воды имеет те же теплообменники, что и система пресной воды, но в двигателях с наддувом дополняется воздухоохладителями.

Система охлаждения забортной водой (рис. 13.5) снабжается рабочим и резервным насосами и одним (иногда двумя) портовым насосом.

В системе охлаждения забортной водой устанавливается один насос, а резервирование обеспечивается резервным насосом пресной воды. При этом должны быть предусмотрены меры, не допускающие смешивания забортной и пресной воды. В автоматизированных установках обязательно имеется отдельный резервный насос забортной воды.

По Правилам Российского Морского Регистра судоходства система должна иметь два кингстона, бортовой и донный, расположенные в машинном отделении и соединенные между собой. На судах чаще ус-

Рис. 13.5. Система

охлаждения забортной водой (двигатель RTA ):

1 – двигатель; 2 – донный кингстон; 3 – бортовой кингстон; 4 – фильтр; 5 – насос ; 6 – темп, датчик; 7 – маслоохладитель; 8 -воздухоохладитель; 9 -маслоохладитель поршней; 10 – водоохладитель цилиндров; 11 – термостат; 12 – отвод воды за борт; 13-рециркуляция; 14 – воздушная труба

танавливают три кингстона – два бортовых и донный. Кингстоны устанавливают непосредственно на кингстонных ящиках (коробках), закрытых со стороны воды предохранительными решетками от попадания посторонних предметов, способных перекрыть (уменьшить) приток воды в систему или заклинить кингстон в открытом положении. Кроме того, кингстонные коробки снабжены воздушными трубами и трубами для продувания сжатым воздухом и обогрева паром.

В отличие от воздушных труб танков и цистерн воздушная труба кингстонной коробки снабжается клапаном, назначение которого – перекрыть поступление воды в машинное отделение при повреждении воздушной трубы. В непосредственной близости от кингстона устанавливается приемный сетчатый фильтр для предохранения системы (насосы, охладители) от загрязнений, при этом должна предусматриваться возможность очистки фильтров без прекращения работы охлаждающих насосов. Эксплуатация кингстонных коробок и фильтров сводится к продуванию коробок и чистке фильтров, а также к обогреву коробок в ледовых условиях. В ледовых условиях следует внимательно следить за показаниями мановакуумметра, установленного на всасывающей магистрали насоса, и за выходом воды из воздушного краника на крышке фильтра. Увеличение вакуума и прекращение вытекания воды свидетельствует о засорении фильтра льдом. При обнаружении засорения фильтра следует перейти на другой кингстон и очистить фильтр ото льда, предварительно закрыв кингстон и клапан после фильтра. Особенно внимательно наблюдают за показаниями мановакуумметра и воздушного краника при плавании в ледяной шуге, мелком битом льду и при ходе в балласте.

На многих судах, предназначенных для плавания в ледовых условиях, система забортной воды соединяется с балластной через балластный или портовый насос забортной воды. Это обеспечивает охлаждение воды и масла путем перекачивания воды из носовых танков в кормовые и наоборот. Так как температура воды в танках при плавании во льду низкая, то производительность балластного и даже портового насоса охлаждения оказывается достаточной для охлаждения рабочих жидкостей, циркулирующих в системах охлаждения. Зная производительность насоса и емкость каждого танка, можно производить попеременную перекачку воды из танка в танк без остановки и без замера количества воды в танках.

На судах, предназначенных для плавания в ледовых условиях, иногда предусматривается рециркуляция забортной воды. Практика эксплуатации систем с рециркуляцией показывает, что лучший эффект достигается при соединении трубопровода отходящей забортной воды с кингстонной коробкой.

Возницкий И. В. Судовые двигатели внутреннего сгорания. Том 2. / И.В.Возницкий, А.С.Пунда – М.:МОРКНИГА, 2010.- 382 с.

Возницкий И. В. Судовые двигатели внутреннего сгорания. / И.В.Возницкий, Н.Г.Чернявская, Е.Г.Михеев – М.: Транспорт 1979, 415 с.

Форсирование двигателя наддувом сопровождается ростом температуры днища поршня, его термонапряжённости. В результате существенно понижается его прочность, ухудшаются условия смазки, а у двигателей с внешним смесеобразованием повышается опасность детонационного сгорания. Вообще, для улучшения процесса сгорания температуру днища поршня целесообразно повышать, конечно, до определённого уровня, при этом обеспечивается также сжигание отложений продуктов неполного сгорания топлива и масла, однако происходит снижение коэффициента наполнения.

Для снижения термонапряжённости применяют следующие методы:

- отвод тепла от днища поршня в стенки цилиндра через поршневые кольца и юбку;

- отвод тепла жидкостью, подводимой к днищу поршня;

- применение накладок на днище из жароупорных чугуна или стали с низким коэффициентом теплопроводности.

- иногда применяют комбинацию из указанных методов.

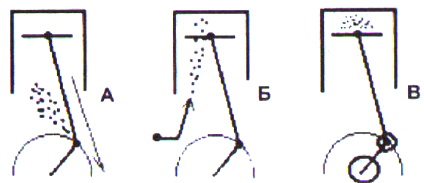

У ДВС с наддувом первый способ обычно применяется для алюминиевых поршней увеличением сечений их корпуса. При втором способе применяют обычно масло, реже — воду. Известно, что крупные судовые двухтактные дизели принципиально всегда имеют систему охлаждения поршней. Но лёгкие быстроходные двигатели такой системой, как правило, не оснащаются. Однако с ростом напряжённости двигателя в связи с турбонаддувом появилась необходимость такого охлаждения. Рассмотрим несколько принципиальных схем выполнения таких систем. На рисунке показаны три таких схемы. Они могут быть классифицированы следующим образом. Л — охлаждение разбрызгиванием, Б — охлаждение с помощью масляной форсунки и В — масляное охлаждение путём циркуляции масла или путём взбалтывания масла в полостях поршня.

Рис. Принципиальные схемы охлаждения поршней

Система А известна давно и применялась ещё тогда, когда отсутствовала принудительная смазка с помощью подкачивающего масляного насоса. В этом случае на шатуне размещено приспособление в виде ложки так, что при вращении шатуна ложка черпает масло из картера и разбрызгивает его по зеркалу цилиндра и по днищу поршня. Эта система применяется в высокооборотных ДВС с малым диаметром цилиндров, но её возможности эффективно охлаждать поршни высокофорсированных двигателей ограничены.

В быстроходных двигателях с наддувом и сравнительно малым диаметром цилиндра широко применяется система Б, в которой специальная масляная форсунка, неподвижно установленная под цилиндром или в верхней головке шатуна и связанная с каналом подачи масла, непрерывно, а иногда прерывисто, подаёт струю или факел масла вверх — на днище поршня вблизи поршневой головки шатуна, охлаждая поршень. Чтобы не нанести вред основной системе смазки и охлаждения подшипников, которая, естественно, более важна, чем охлаждение головки поршня, эта система охлаждения связана со специальным каналом подвода масла, давление в котором повышается лишь после того, как уровень давления в основной системе превысит необходимое давление для смазки подшипников после начала работы двигателя. Эффективность работы такой системы охлаждения поршня существенно зависит от точности направлении факела масла, от охвата факелом масла всей поверхности днища, что следует контролировать при монтаже, диагностике двигателя и т.д. Но эффективность метода всё же мала, так как масло находится в контакте с днищем поршня лишь сравнительно короткое время. Наличие рёбер на днище поршня увеличивает эффективность теплоотвода.

На схеме В показано, что масло под давлением подводится к каждому коренному подшипнику коленчатого вала (по сверлениям в шейках), поступает к шатунным шейкам, затем по сверлениям в теле шатуна — к поршневой головке шатуна, в подшипник и затем через специальные устройства (ползуны) подаётся в полости охлаждения головки поршня.

При этом может обеспечиваться либо непрерывная циркуляция охлаждающего масла в полостях поршня, либо производится охлаждение путём взбалтывания масла в полостях поршня. Когда силы инерции направлены вверх, слой масла, прилегая к днищу, отбирает от него тепло. При обратном направлении сил инерции часть масла вытекает через специальные каналы, а часть вытесняется в карманы в полости охлаждения. Применение этого способа позволяет снизить температуру поршня почти на 70 градусов по сравнению с температурой при проточном охлаждении.

Рис. Схема размещения масляной форсунки охлаждения поршня

На рисунке показано размещение масляной форсунки А в нижней части цилиндра и её связь с масляным каналом в блоке двигателя. На юбке поршня видна специальная выемка, куда входит масляная форсунка, когда поршень опускается к нижней мёртвой точке. Наличие выемки позволяет приблизить днище поршня к форсунке в положении вблизи НМТ. Нагретое масло после отвода тепла от днища поршня сбрасывается в картер двигателя. При этом, конечно, повышаются общий уровень температуры масла, а следовательно требуется повышенное охлаждение его в масляном холодильное. Охлаждение взбалтыванием широко применяется в двигателях с противоположно движущимися поршнями и двигателях с клапанно-щелевой системой газообмена.

Желательно, чтобы поршень имел достаточно большую длину, тогда скорость масла при ударе о днище может быть достаточно высокой, что улучшает охлаждение.

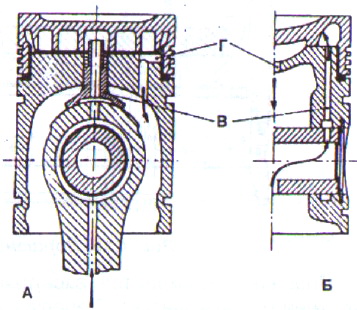

На рисунке показан шатун с каналами для прохода масла под давлением, показаны зоны 1 шатунного подшипника, наименее нагруженные при работе двигателя, и в них — канавки для прохода масла. В конечном итоге масло почти постоянно подаётся из поршневой головки шатуна в полости головки поршня. Такая подача может происходить двумя путями, которые показаны на рисунке.

Рис. Схема шатуна с каналами для прохода масла под давлением

Рис. Схема поршней с внутренним охлаждением

Схема А применяется для среднеразмерных двигателей, а схема Б — для высокооборотных. Согласно схеме А, масло проходит из сверления в теле шатуна в головку для смазки поршневого подшипника и также по канавке вокруг подшипника — в канал В в специальном «башмаке», стакане, постоянно связанном с поршнем и способном скользить по головке шатуна при его качании. Далее масло поступает в полости охлаждения головки поршня, выполненные в виде спирального канала и образованного специальными приливами на днище поршня.

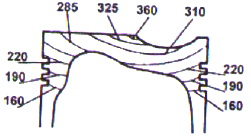

Рис. Схема распределения температур в поршне

На схеме видна существенная неравномерность температур.

Видно, что в зоне отвода тепла от поршня через поршневые кольца в стенки цилиндра температуры достигают 200 — 220 °С, а в зоне факела горящей смеси, вытекающей из камеры сгорания, — до 400 °С. При этом температуры головки цилиндра вблизи места посадки тарелки выпускного клапана могут достигать 650 — 700 °С. Как в двигателе с естественным всасыванием, так и в двигателе с наддувом температуры на днище поршня не должны превышать 400°С, причём температуры внутренней части днища поршня, охлаждаемой маслом, не должны превышать 200 °С. Последнее связано с тем, что при чрезмерно высоких температурах охлаждаемой поверхности внутренней части днища поршня масло быстро стареет, теряет свои качества и т.д.

Оглавление

Общие сведения

В зависимости от мощности и назначения двигателя на нем могут быть установлены форсунки охлаждения поршней двух типов:

- Форсунка охлаждения поршня, установленная в постели коренного подшипника

- Форсунка охлаждения поршня трубчатого типа

Форсунки, установленные в постелях коренных подшипников, обычно используются для менее мощных двигателей. Они устанавливаются в постелях со стороны блока цилиндров. Масло к ним подается от коренного подшипника. В блоках цилиндров с форсунками, установленными в постелях коренных подшипников, могут быть также выполены отверстия под форсунки охлаждения поршней трубчатого типа. В таком случае в эти отверстия вставляются болты.

Форсунки охлаждения поршней трубчатого типа располагаются между коренными подшипниками со стороны выпускного коллектора. Масло подается из магистрали, проложенной в блоке цилиндров со стороны выпускного коллектора. В блоках цилиндров с форсунками трубчатого типа могут быть выполнены также отверстия под форсунки охлаждения поршней, устанавливаемые в постелях коренных подшипников. В таком случае в эти отверстия вставляются заглушки.

ПРИМЕЧАНИЕ : На двигателях объемом 4,5 и 6,7 л устанавливаются только форсунки трубчатого типа. Блоки цилиндров этих двигателей не подготовлены к установке форсунок охлаждения поршней в постели коренных подшипников. Вставлять заглушки в отверстия под форсунки в постелях не нужно.

Подготовительные операции

Отключите аккумуляторные батареи.

Слейте масло из системы смазки. См. Процедуру 007-037.

Снимите поддон картера. См. Процедуру 007-025.

Снимите маслозаборную трубку. См. Процедуру 007-035.

Снимите пластину усиления блока цилиндров. См. Процедуру 001-089.

ПРИМЕЧАНИЕ : Не требуется снимать коленчатый вал для снятия форсунок охлаждения поршней трубчатого типа.

Снимите коленчатый вал. См. Процедуру 001-016.

Снятие

Форсунка охлаждения поршня, установленная в постели коренного подшипника

Снимите форсунки охлаждения поршней или заглушки, выдавив их сверху вниз выколоткой подходящего размера.

ПРИМЕЧАНИЕ : Снятые с постелей коренных подшипников форсунки или заглушки не подлежат повторному использованию.

ПРИМЕЧАНИЕ : В блоках цилиндров с форсунками, установленными в постелях коренных подшипников, могут быть выполнены также отверстия под форсунки охлаждения поршней трубчатого типа. В таком случае в эти отверстия вставляются болты. Снятие этих болтов описано ниже в процедуре снятия форсунок охлаждения поршней трубчатого типа.

Форсунка охлаждения поршня трубчатого типа

Поворачивая коленчатый вал в различные положения, обеспечьте доступ к каждой форсунке охлаждения поршня и/или болту.

Снимите форсунки охлаждения поршней и/или болты.

ПРИМЕЧАНИЕ : В блоках цилиндров с форсунками трубчатого типа, могут быть выполнены отверстия под форсунки охлаждения поршней, устанавливаемые в постелях коренных подшипников. В таком случае в эти отверстия вставляются заглушки. Снятие этих заглушек описано выше в процедуре снятия форсунок охлаждения поршней, устанавливаемых в постели коренных подшипников.

Очистка и проверка возможности повторного использования

ПРИМЕЧАНИЕ : Снятые с постелей коренных подшипников форсунки или заглушки не подлежат повторному использованию.

Очистите растворителем форсунку охлаждения поршня трубчатого типа и канал подачи масла в блоке цилиндров. Просушите сжатым воздухом.

Проверьте болт и форсунку охлаждения поршня трубчатого типа на отсутствие повреждений.

Установка

Форсунка охлаждения поршня, установленная в постели коренного подшипника

Вдавите форсунку охлаждения поршня или заглушку рукой на свое место.

Испольуйте выколотку с плоским концом для того, чтобы утопить форсунку или заглушку в углубление.

ПРИМЕЧАНИЕ : В блоках цилиндров с форсунками, установленными в постелях коренных подшипников, могут быть выполнены также отверстия под форсунки охлаждения поршней трубчатого типа. В таком случае в эти отверстия вставляются болты. Если они были сняты, действуйте в соответствии с порядком установки форсунок трубчатого типа, приведенным ниже в данной процедуре.

Форсунка охлаждения поршня трубчатого типа

Установите форсунки охлаждения поршней и/или болты (по одной детали за один раз), проворачивая коленчатый вал для обеспечения необходимого доступа.

Для установки болта и/или форсунки используйте гаечный ключ с удлинителем.

ПРИМЕЧАНИЕ : Направляющий штифт на форсунке трубчатого типа должен войти в отверстие блока цилиндров, обеспечивающее точное положение форсунки.

| Болт форсунки охлаждения поршня трубчатого типа | 15 n.m | [133 in-lb] |

Завершающие операции

Установите коленчатый вал (если он был снят). См. Процедуру 001-016.

Установите пластину усиления блока цилиндров. См. Процедуру 001-089.

Установите трубку забора масла. См. Процедуру 007-035.

Установите поддон картера и его прокладку. См. Процедуру 007-025.

Залейте в двигатель чистое масло. См. Процедуру 007-037.

Подключите аккумуляторные батареи.

Запустите двигатель, проверьте отсутствие утечек и соответствие норме давления масла.