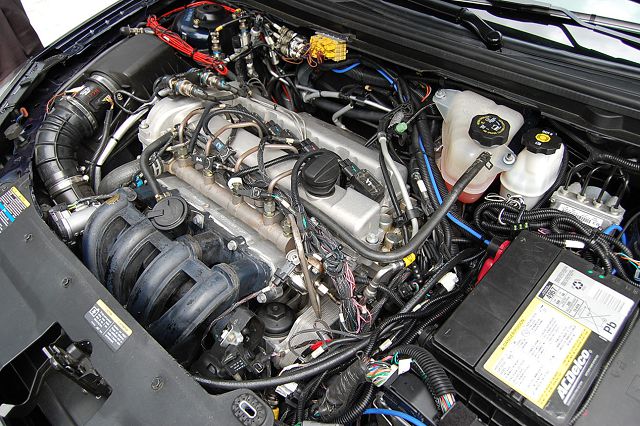

Инжекторный двигатель — что мы о нем знаем? Именно им оснащается любая современная машина. Реализация ресурса такого двигателя внутреннего сгорания (ДВС) рассчитана на экономный расход топлива, минимизацию его выхлопа в окружающую среду. Проведем небольшой экскурс по изучению агрегата.

За счет чего он работает?

Инжекторные двигатели работают тактами; каждый такт обеспечивает операцию:

- Заполнение горючим цилиндров.

- Сжатие его поршнем для сгорания.

- Рабочий ход — получение механической энергии путем детонации горючего вещества.

- Вывод переработанного сырья в атмосферу.

Наиболее востребованными автопромом являются 4-х тактные ДВС на бензиновой тяге. На их примере изучим принцип работы инжекторного двигателя.

При первом такте поршень максимально опускается вниз — через клапан подается перемешанный с воздухом бензин. Далее, поршень поднимается до упора, закрывая клапан и сжимая смесь. После этого свеча отсекает искру — она запускает детонацию сдавленного вещества.

Повышение температуры в камере и образование газов продвигают поршень вперед, а коленвал за счет инерции возвращает его на верхнюю позицию. При высокой скорости оборотов давление нагнетается еще больше, открывается выходной клапан. Продукты переработки бензина устремляются к нему.

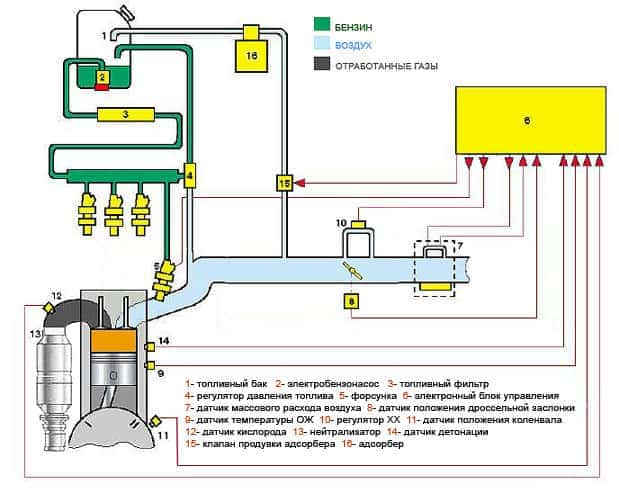

Для более рационального функционирования используется комплекс датчиков, которые определяют получаемую на механизмы нагрузку, рассчитывают порции компонентов детонирующей смеси для обеспечения движения с циклом, равным такту.

Программная «начинка» их устроена так, что каждый срабатывает параллельно режимам мотора, отслеживает изменения в циклах и подстраивается под них. Такая функциональность позволяет подстраивать расход горючего под индивидуальный стиль вождения, повысить КПД.

В чём особенности устройства?

Изучение конструкции позволит подробнее разобраться, как работает инжекторный двигатель. Компоненты, характерные для этого типа:

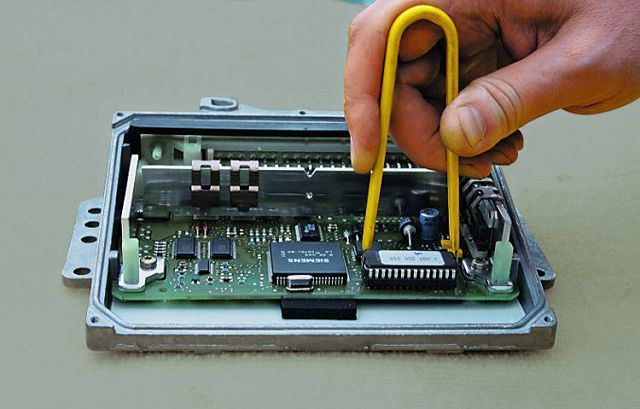

- Блок электронного управления (ЭБУ);

- Регулятор давления;

- Форсунки;

- Бензонасос;

- Датчики.

Взаимодействие перечисленного: датчики получают данные о состоянии механики или процессах, их обрабатывает процессор и передает управляющие команды. Форсункам выделяется ограниченный заряд, который их открывает. Результат — смесь из топливного отдела попадает в отсек впускного коллектора.

Чтобы схема этого процесса стала более понятной, проведем краткий экскурс по устройству некоторых узлов, из которых состоит двигатель инжектор.

Основная его функция — бесперебойно выдавать команды составляющим автомобиля на основании обработанной информации. В нее входят:

- факторы окружающей среды (температура, влажность, пр.);

- степень нагрузки на механику (при подъеме на горку, передвижение по плохой дороге, др.);

- режим мотора (холостой/скоростной ход, учет нагрузки при переходе на полный привод, т. д.).

При несовпадениях исходной программе компьютер задает исполняющим элементам корректировки. Блок способен проводить диагностику. Об отказе любого механизма-исполнителя, его некорректном функционировании водитель оповещается путем индикации CheckEngine на приборной панели. Сведения об ошибках собираются в памятном отделе, что при серьезных поломках помогает их оперативному обнаружению и устранению.

Виды заложенных устройств памяти:

- Однократно программируемое постоянное запоминающее (ППЗУ) — содержит базовый программный код («мозг» автомашины). Его чип находится на плате панели, при выходе из строя легко меняется новым. При любых сбоях вложенные коды остаются храниться на нем.

- Оперативное запоминающее (ОЗУ) — временный резервуар, применяемый для обработки задач по текущему сеансу. Устройство впаяно к плате; по прекращению подачи электричества из аккумулятора вся информация с него стирается.

- Электрически программируемое (ЭПЗУ) — содержит временные данные и кодировку средств защиты от угона. В качестве питания использует вшитый аккумулятор, подзаряжаемый при движении. Через него сравниваются вшитые коды электронной блокировки и те же параметры иммобилайзера. При их несовпадении запуск инжекторного двигателя невозможен.

Форсунки

Через них производится выплеск порций топливной массы в коллекторное и цилиндровое отделения, причем открытие/закрытие клапана в течение секунды повторяется многократно.

По способу аппаратного управления и используемого количества деталей подразделяют на категории:

- Дроссельный моновпрыск (TBI)— подача сырья для детонации осуществляется одной деталью. Подаваемая струя не синхронизируется со срабатыванием клапана впуска. Управляющие сигналы на форсуночное сообщение производятся из внутриколлекторного чипа. Принцип распространен на старых моторах 90-х годов выпуска.

- Впрыск с распределением (MFI) — используется во всех современных автомобилях с бортовым компьютером. Передача горючего происходит комплектно: одна форсунка — один цилиндр. Форсунковый блок крепится поверх коллектора, а весь процесс синхронизируется с ЦБУ, согласно с тем, как работает система зажигания инжекторного двигателя. При сравнении сводных характеристик предшественников — КПД увеличен до 10%.

MFI-элементы по подаче струи бывают: электрогидравлические, электромагнитные, пьезоэлектрические. Они применяются при распределении впрыска:

- Одновременном (синхронное наполнение всех цилиндров);

- Попарно-параллельном — одна пара поршней принимает нижнее положение, другая — верхнее. Залив топлива и вывод продуктов сгорания производятся так же;

- Двухстадийном (фазовом)— передача горючего в камеры сгорания производится в две операции.

- Непосредственном — применяется в конструкциях моторов, подразумевающих сжигание сверхобедненного кислородом состава.

Важный факт: технология TBI сегодня практически не распространена, так как она менее экономичная и ненадежная!

Каталитический нейтрализатор

Это устройство позволяет сократить в выводимых газах содержание веществ, как окиси углерода и азота, за счет преобразования их в углеводороды. Не управляется ЭБУ, но взаимодействует с центром обработки через датчик, определяющий процент кислорода в выхлопных скоплениях. При избыточной подаче горючего контроллер получает сведения от датчика и корректирует ее.

В нейтрализаторе установлены керамические элементы со встроенными катализаторами:

- окислительными (платиновый и палладиевый);

- восстановительным родиевым;

- селективными;

- накопительными.

На заметку: этилированный бензин губителен для работы нейтрализаторов, а заправочные вещества с высоким содержанием серы приведет в негодность элементы накопительной катализации!

Датчики

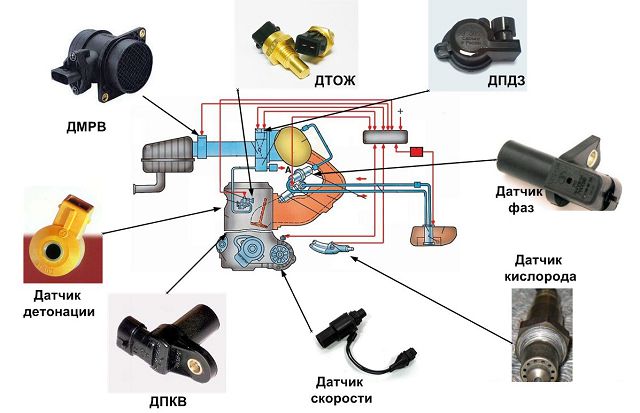

Слаженную работу всех механизмов инжекторных двигателей обеспечивают показания мини-приборов, закрепляемых на агрегатных исполнителях. Каждое устройство замеряет параметры контролируемого участка и передает их в ЭБУ.

- ДМРВ (R массового расхода воздуха) — крепится на входе в воздушный фильтр. Функционирует по принципу сравнения показаний. Через 2 нити платины поступает ток. Меняется сопротивление (зависит от температуры). При этом одна нить свободно обдувается, вторая — герметично укрыта. За счет появившейся разницы ЭБУ производит подсчет.

- ДАД (R абсолютного давления и температуры в двигателе) — комбинируется или ставится отдельно от предыдущего. Состоит из 2 камер: одна герметична (внутри вакуум), вторая подводится напрямую к камере коллекторного впуска. Промеж камер проходит диафрагма, закреплены пьезоэлементы, которые создают напряжение при ее движении.

- ДПКВ (R положения коленчатого вала) — устанавливается в виде магнитной гребенки на шкиве коленвала. Он обустроен 58 зубцами и 2 зазорами, равными шагу зуба. Зубцы движутся в медной обмотке, что при взаимодействии с намагниченным сердечником образует индукционное напряжение — оно зависит от скорости оборотов шкива.

- ДФ (R фаз) — содержит диск с катушкой и прорезь. Прорезь обращается к прибору — выходное напряжение уравнивается с нулем. Одновременно достигается верхняя мертвая точка сжатия в первом цилиндре. Благодаря этому, центральный блок выдает напряжение в нужный цилиндр для зажигания, управляет тактами.

- ДД (R детонации) — им обустроен блок цилиндров. В момент детонации по нему проходит вибрация. В основе передачи информации лежит генерация напряжения свободного тока — оно увеличивается при большей вибрации.

- ДПДЗ (R положения дроссельной заслонки) — при опорном напряжении в 5 V происходит его увеличение или падение, за счет изменения поворотного угла заслонки.

- ДТОЖ (R температуры охлаждающей жидкости).

- Датчик кислорода — для разных конструкций внедряется единично или парой. Снимает замеры свободного кислорода в продуктах выхлопа. Его функция позволяет ЭБУ определить: обогатить или обеднить топливную смесь.

Инжектор значительно лучше карбюратора. Чтобы в этом убедиться, рассмотрим сравнение схожих моторных конструкций в таблице:

| Параметры агрегата | Значение для карбюратора | Значение для инжектора |

| наименование | ВАЗ 21083 | |

| Объем (л) | 1.5 | 1.5 |

| Мощность (л. с./кВт) | 69/51.5 | 78/56.2 |

| Частота вращения вала (об/мин) | 750-800 | 800-900 |

| Бензин (октановое число) | 92-95 |

Инжекторная система подачи топлива

В конце 60х-начале 70х годов ХХ века остро встала проблема загрязнения окружающей среды промышленными отходами, среди которых значительную часть составляли выхлопные газы автомобилей. До этого времени состав продуктов сгорания двигателей внутреннего сгорания никого не интересовал. В целях максимального использования воздуха в процессе сгорания и достижения максимально возможной мощности двигателя состав смеси регулировался с таким расчетом, чтобы в ней был избыток бензина. В результате в продуктах сгорания совершенно отсутствовал кислород, однако оставалось несгоревшее топливо, а вредные для здоровья вещества образуются главным образом при неполном сгорании. В стремлении повышать мощность конструкторы устанавливали на карбюраторы ускорительные насосы, впрыскивающие топливо во впускной коллектор при каждом резком нажатии на педаль акселератора, т.е. когда требуется резкий разгон автомобиля. В цилиндры при этом попадает чрезмерное количество топлива, не соответствующее количеству воздуха.

В условиях городского движения ускорительный насос срабатывает практически на всех перекрестках со светофорами, где автомобили должны то останавливаться, то быстро трогаться с места. Неполное сгорание имеет место также при работе двигателя на холостых оборотах, а особенно при торможении двигателем. При закрытом дросселе воздух проходит через каналы холостого хода карбюратора с большой скоростью, всасывания слишком много топлива. Из-за значительного разрежения во впускном трубопроводе в цилиндры засасывается мало воздуха, давление в камере сгорания остается к концу такта сжатия сравнительно низким, процесс сгорания чрезмерно богатой смеси проходит медленно, и в выхлопных газах остается много несгоревшего топлива. Описанные режимы работы двигателя резко повышают содержание токсических соединений в продуктах сгорания.

Стало очевидно, что для понижения вредных для жизнедеятельности человека выбросов в атмосферу надо кардинально менять подход к конструированию топливной аппаратуры.

Для снижения вредных выбросов в систему выпуска было предложено устанавливать каталитический нейтрализатор отработавших газов. Но катализатор эффективно работает только при сжигании в двигателе так называемой нормальной топливо-воздушной смеси (весовое соотношение воздух/бензин 14,7:1). Любое отклонение состава смеси от указанного приводило к падению эффективности его работы и ускоренному выходу из строя. Для стабильного поддержания такого соотношения рабочей смеси карбюраторные системы уже не подходили. Альтернативой могли стать только системы впрыска.

Первые системы были чисто механическими с незначительным использованием электронных компонентов. Но практика использования этих систем показала, что параметры смеси, на стабильность которых рассчитывали разработчики, изменяются по мере эксплуатации автомобиля. Этот результат вполне закономерен, учитывая износ и загрязнение элементов системы и самого двигателя внутреннего сгорания в процессе его службы. Встал вопрос о системе, которая смогла бы сама себя корректировать в процессе работы, гибко сдвигая условия приготовления рабочей смеси в зависимости от внешних условий. Выход был найден следующий. В систему впрыска ввели обратную связь – в выпускную систему, непосредственно перед катализатором, поставили датчик содержания кислорода в выхлопных газах, так называемый лямбда-зонд. Данная система разрабатывалась уже с учетом наличия такого основополагающего для всех последующих систем элемента, как электронный блок управления (ЭБУ). По сигналам датчика кислорода ЭБУ корректирует подачу топлива в двигатель, точно выдерживая нужный состав смеси.

На сегодняшний день инжекторный (или, говоря по-научному, впрысковый) двигатель практически полностью заменил устаревшие карбюраторные двигатели. Инжекторный двигатель существенно улучшает эксплуатационные и мощностные показатели автомобиля (динамика разгона, экологические характеристики, расход топлива).

Инжекторные системы подачи топлива имеют перед карбюраторными следующие основные преимущества:

- Точное дозирование топлива и, следовательно, более экономный его расход;

- Снижение токсичности выхлопных газов. Достигается за счет оптимальности топливно-воздушной смеси и применения датчиков параметров выхлопных газов;

- Увеличение мощности двигателя примерно на 7-10%. Происходит за счет улучшения наполнения цилиндров, оптимальной установки угла опережения зажигания, соответствующего рабочему режиму двигателя;

- Улучшение динамических свойств автомобиля. Система впрыска незамедлительно реагирует на любые изменения нагрузки, корректируя параметры топливно-воздушной смеси;

- Легкость пуска независимо от погодных условий.

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ (на примере электронной системы распределенного впрыска)

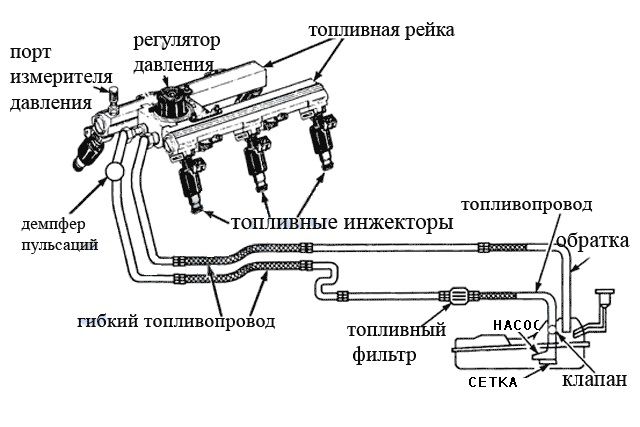

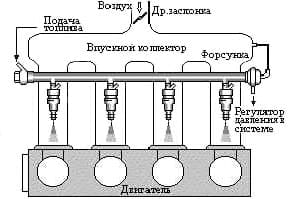

В современных впрысковых двигателях для каждого цилиндра предусмотрена индивидуальная форсунка. Все форсунки соединяются с топливной рампой, где топливо находится под давлением, которое создает электробензонасос. Количество впрыскиваемого топлива зависит от продолжительности открытия форсунки. Момент открытия регулирует электронный блок управления (контроллер) на основании обрабатываемых им данных от различных датчиков.

В современных впрысковых двигателях для каждого цилиндра предусмотрена индивидуальная форсунка. Все форсунки соединяются с топливной рампой, где топливо находится под давлением, которое создает электробензонасос. Количество впрыскиваемого топлива зависит от продолжительности открытия форсунки. Момент открытия регулирует электронный блок управления (контроллер) на основании обрабатываемых им данных от различных датчиков.

Датчик массового расхода воздуха служит для расчета циклового наполнения цилиндров. Измеряется массовый расход воздуха, который потом пересчитывается программой в цилиндровое цикловое наполнение. При аварии датчика его показания игнорируются, расчет идет по аварийным таблицам.

Датчик положения дроссельной заслонки служит для расчета фактора нагрузки на двигатель и его изменения в зависимости от угла открытия дроссельной заслонки, оборотов двигателя и циклового наполнения.

Датчик температуры охлаждающей жидкости служит для определения коррекции топливоподачи и зажигания по температуре и для управления электровентилятором. При аварии датчика его показания игнорируются, температура берется из таблицы в зависимости от времени работы двигателя.

Датчик положения коленчатого вала служит для общей синхронизации системы, расчета оборотов двигателя и положения коленвала в определенные моменты времени. ДПКВ – полярный датчик. При неправильном включении двигатель заводится не будет. При аварии датчика работа системы невозможна. Это единственный "жизненно важный" в системе датчик, при котором движение автомобиля невозможно. Аварии всех остальных датчиков позволяют своим ходом добраться до автосервиса.

Датчик кислорода предназначен для определения концентрации кислорода в отработавших газах. Информация, которую выдает датчик, используется электронным блоком управления для корректировки количества подаваемого топлива. Датчик кислорода используется только в системах с каталитическим нейтрализатором под нормы токсичности Евро-2 и Евро-3 (в Евро-3 используется два датчика кислорода- до катализатора и после него).

Датчик детонации служит для контроля за детонацией. При обнаружении последней ЭБУ включает алгоритм гашения детонации, оперативно корректируя угол опережения зажигания.

Здесь перечислены только некоторые основные датчики, необходимые для работы системы. Комплектации датчиков на различных автомобилях зависят от системы впрыска, от норм токсичности и пр.

Про результатам опроса определенных в программе датчиков, программа ЭБУ осуществляет управление исполнительными механизмами, к которым относятся: форсунки, бензонасос, модуль зажигания, регулятор холостого хода, клапан адсорбера системы улавливания паров бензина, вентилятор системы охлаждения и др. (все опять же зависит от конкретной модели)

Из всего перечисленного, возможно, не все знают, что такое адсорбер. Адсорбер является элементом замкнутой цепи рециркуляции паров бензина. Нормами Евро-2 запрещен контакт вентиляции бензобака с атмосферой, пары бензина должны собираться (адсорбироваться) и при продувке посылаться в цилиндры на дожиг. На неработающем двигателе пары бензина попадают в адсорбер из бака и впускного коллектора, где происходит их поглощение. При запуске двигателя адсорбер по команде ЭБУ продувается потоком воздуха, всасываемого двигателем, пары увлекаются этим потоком и дожигаются в камере сгорания.

Смотрите также

ТИПЫ ИНЖЕКТОРНЫХ СИСТЕМ

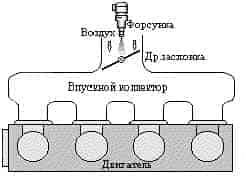

В зависимости от количества форсунок и места подачи топлива, системы впрыска подразделяются на три типа: одноточечный или моновпрыск (одна форсунка во впускном коллекторе на все цилиндры), многоточечный или распределенный (у каждого цилиндра своя форсунка, которая подает топливо в коллектор) и непосредственный (топливо подается форсунками непосредственно в цилиндры, как у дизелей).

Одноточечный впрыск проще, он менее начинен управляющей электроникой, но и менее эффективен. Управляющая электроника позволяет снимать информацию с датчиков и сразу же менять параметры впрыска. Немаловажно и то, что под моновпрыск легко адаптируются карбюраторные двигатели почти без конструктивных переделок или технологических изменений в производстве. У одноточечного впрыска преимущество перед карбюратором состоит в экономии топлива, экологической чистоте и относительной стабильности и надежности параметров. А вот в приёмистости двигателя одноточечный впрыск проигрывает. Еще один недостаток: при использовании одноточечного впрыска, как и при использовании карбюратора до 30% бензина оседает на стенках коллектора.

Системы одноточечного впрыска, безусловно, являлись шагом вперед по сравнению с карбюраторными системами питания, но уже не удовлетворяют современным требованиям.

Более совершенными являются системы многоточечного впрыска, в которых подача топлива к каждому цилиндру осуществляется индивидуально. Распределенный впрыск мощнее, экономичнее и сложнее. Применение такого впрыска увеличивает мощность двигателя примерно на 7-10 процентов. Основные преимущества распределенного впрыска:

- Возможность автоматической настройки на разных оборотах и соответственно улучшение наполнения цилиндров, в итоге при той же максимальной мощности автомобиль разгоняется гораздо быстрее;

- Бензин впрыскивается вблизи впускного клапана, что существенно снижает потери на оседание во впускном коллекторе и позволяет осуществлять более точную регулировку подачи топлива.

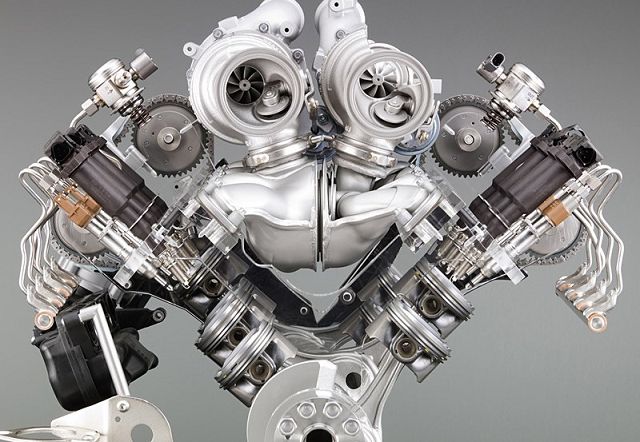

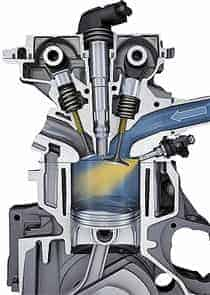

Непосредственный впрыск как очередное и эффективное средство в деле оптимизации сгорания смеси и повышения КПД бензинового двигателя реализует простые принципы. А именно: более тщательно распыляет топливо, лучше перемешивает с воздухом и грамотней распоряжается готовой смесью на разных режимах работы двигателя. В итоге двигатели с непосредственным впрыском потребляют меньше топлива, чем обычные «впрысковые» (в народе – инжектор) моторы (в особенности при спокойной езде на невысокой скорости); при одинаковом рабочем объеме они обеспечивают более интенсивное ускорение автомобиля; у них чище выхлоп; они гарантируют более высокую литровую мощность за счет большей степени сжатия и эффекта охлаждения воздуха при испарении топлива в цилиндрах. В то же время они нуждаются в качественном бензине с низким содержанием серы и механических примесей, чтобы обеспечить нормальную работу топливной аппаратуры.

А как раз главное несоответствие между ГОСТами, ныне действующими в России, и евростандартами- повышенное содержание серы, ароматических углеводородов и бензола. Например, российско-украинский стандарт допускает наличие 500 мг серы в 1 кг топлива, тогда как "Евро-3"- 150 мг, «Евро-4»- лишь 50 мг, а «Евро-5»- всего 10 мг. Сера и вода способны активизировать коррозионные процессы на поверхности деталей, а мусор является источником абразивного износа калиброванных отверстий форсунок и плунжерных пар насосов. В результате износа снижается рабочее давление насоса и ухудшается качество распыления бензина. Все это отражается на характеристиках двигателей и равномерности их работы.

Первой применила двигатель с непосредственным впрыском на серийном автомобиле компания Mitsubishi. Поэтому рассмотрим устройство и принципы действия непосредственного впрыска на примере двигателя GDI (Gasoline Direct Injection). Двигатель GDI может работать в режиме сгорания сверхобедненной топливовоздушной смеси: соотношение воздуха и топлива по массе до 30-40:1. Максимально возможное для традиционных инжекторных двигателей с распределенным впрыском соотношение равно 20-24:1 (стоит напомнить, что оптимальный, так называемый стехиометрический, состав – 14,7:1) – если избыток воздуха будет больше, переобедненная смесь просто не воспламенится. На двигателе GDI распыленное топливо находится в цилиндре в виде облака, сосредоточенного в районе свечи зажигания. Поэтому, хотя в целом смесь переобедненная, у свечи зажигания она близка к стехиометрическому составу и легко воспламеняется. В то же время, обедненная смесь в остальном объеме имеет намного меньшую склонность к детонации, чем стехиометрическая. Последнее обстоятельство позволяет повысить степень сжатия, а значит увеличить и мощность, и крутящий момент. За счет того, что при впрыскивании и испарении в цилиндр топлива, воздушный заряд охлаждается – несколько улучшается наполнение цилиндров, а также снова снижается вероятность возникновения детонации.

Режимы работы двигателя GDI

Всего предусмотрено три режима работы двигателя:

- Режим сгорания сверхбедной смеси (впрыск топлива на такте сжатия).

- Мощностной режим (впрыск на такте впуска).

- Двухстадийный режим (впрыск на тактах впуска и сжатия) (применяется на евромодификациях).

Режим сгорания сверхбедной смеси (впрыск топлива на такте сжатия). Этот режим используется при малых нагрузках: при спокойной городской езде и при движении за городом с постоянной скоростью (до 120 км/ч). Топливо впрыскивается компактным факелом в конце такта сжатия в направлении поршня, отражается от него, смешивается с воздухом и испаряется, направляясь в зону свечи зажигания. Хотя в основном объеме камеры сгорания смесь чрезвычайно обеднена, заряд в районе свечи достаточно обогащен, чтобы воспламениться от искры и поджечь остальную смесь. В результате двигатель устойчиво работает даже при общем соотношении воздуха и топлива в цилиндре 40:1.

Работа двигателя на сильно обедненной смеси поставила новую проблему – нейтрализацию отработавших газов. Дело в том, что при этом режиме основную их долю составляют оксиды азота, и поэтому обычный каталитический нейтрализатор становится малоэффективным. Для решения этой задачи была применена рециркуляция отработавших газов (EGR-Exhaust Gas Recirculation), которая резко снижает количество образующихся оксидов азота и установлен дополнительный NO-катализатор.

Система EGR "разбавляя" топливо-воздушную смесь отработавшими газами, снижает температуру горения в камере сгорания, тем самым "приглушая" активное образование вредных оксидов, в том числе NOx. Однако обеспечить полную и стабильную нейтрализацию NOx только за счет EGR невозможно, так как при увеличении нагрузки на двигатель количество перепускаемых ОГ должно быть уменьшено. Поэтому на двигатель с непосредственным впрыском был внедрен NO-катализатор. Существует две разновидности катализаторов для уменьшения выбросов NOx – селективные (Selective Reduction Type) и накопительного типа (NOx Trap Type). Катализаторы накопительного типа более эффективны, но чрезвычайно чувствительны к высокосернистым топливом, чему менее подвержены селективные. В соответствии с этим, накопительные катализаторы устанавливаются на модели для стран с низким содержанием серы в бензине, и селективные – для остальных.

Мощностной режим (впрыск на такте впуска). Так называемый "режим однородного смесеобразования" используется при интенсивной городской езде, высокоскоростном загородном движении и обгонах. Топливо впрыскивается на такте впуска коническим факелом, перемешиваясь с воздухом и образуя однородную смесь, как в обычном двигателе с распределенным впрыском. Состав смеси – близок к стехиометрическому (14,7:1)

Двухстадийный режим (впрыск на тактах впуска и сжатия). Этот режим позволяет повысить момент двигателя в том случае, когда водитель, двигаясь на малых оборотах, резко нажимает педаль акселератора. Когда двигатель работает на малых оборотах, а в него вдруг подается обогащенная смесь, вероятность детонации возрастает. Поэтому впрыск осуществляется в два этапа. Небольшое количество топлива впрыскивается в цилиндр на такте впуска и охлаждает воздух в цилиндре. При этом цилиндр заполняется сверхбедной смесью (примерно 60:1), в которой детонационные процессы не происходят. Затем, в конце такта сжатия, подается компактная струя топлива, которая доводит соотношение воздуха и топлива в цилиндре до "богатого" 12:1.

Почему этот режим введен только для автомобилей для европейского рынка? Да потому что для Японии присущи невысокие скорости движения и постоянные пробки, а Европа- это протяженные автобаны и высокие скорости (а следовательно, высокие нагрузки на двигатель).

Компания Mitsubishi стала пионером в применении непосредственного впрыска топлива. На сегодняшний день аналогичную технологию используют Mercedes (CGI), BMW (HPI), Volkswagen (FSI, TFSI, TSI) и Toyota (JIS). Главный принцип работы этих систем питания аналогичен– подача бензина не во впускной тракт, а непосредственно в камеру сгорания и формирование послойного либо однородного смесеобразования в различных режимах работы мотора. Но подобные топливные системы имеют и различия, причем иногда довольно существенные. Основные из них – рабочее давление в топливной системе, расположение форсунок и их конструкция.

Современные автомобили все чаще оборудуются бензиновыми двигателями внутреннего сгорания, оснащенными инжекторной системой впрыска топлива. В сравнении с карбюратором, инжекторный двигатель работает более стабильно, машина разгоняется намного динамичнее. Благодаря полноценному сгоранию топлива, инжекторный мотор более экономичен, количество токсичных отработавших газов сведено к минимуму и соответствует строгим международным нормам. В отличие от карбюратора, подача топлива в инжекторе производится автоматически.

Разновидности инжекторных моторов

В зависимости от числа форсунок, входящих в конструкцию, инжекторы разделяются на следующие категории:

- Моновпрыск (одноточечный).

- Распределенный.

- Прямой.

В первом варианте имеется единственная форсунка, поставляющая горючее во все цилиндры по очереди. Данная конструкция обладает множественными недочетами, поэтому не нашла широкого применения.

Распределенный впрыск состоит из коллектора и набора форсунок, предназначенных для клапанов впуска цилиндров.

При прямом впрыске топливо поступает из форсунки не в коллектор, а сразу в камеру сгорания.

Как устроен инжекторный двигатель

В конструкцию инжектора входят следующие составляющие:

- ЭБУ (электронный блок управления);

- электрический топливный насос;

- распыляющие форсунки;

- рампа;

- датчики;

- регулятор давления.

Перечень электронных датчиков:

- температурного режима;

- ДПДЗ (положения дроссельной заслонки);

- ДПКВ (коленчатого вала);

- ДМРВ (расхода воздуха) и многие другие.

Принцип работы инжекторного двигателя

В отличие от карбюратора, в камеру сгорания инжекторного двигателя топливо подается под большим напором через отверстия специальных форсунок. Смешение горючего с кислородом происходит не заранее во внешнем механизме (карбюраторе), а непосредственно в полости рабочего цилиндра. Благодаря принципиальным различиям в системе впрыска, инжекторный мотор в состоянии вырабатывать мощность на 15% больше, чем карбюратор.

При такой эффективности дозированной топливоподачи сразу становится понятно, какой двигатель лучше, карбюраторный или инжекторный. Замечено, что транспортные средства, оборудованные инжектором, намного экономичнее карбюраторных машин, расходуют намного меньше бензина.

Описание процесса работы инжектора:

- В момент включения двигателя внутреннего сгорания в работу вступает бензонасос.

- Топливо под давлением подается на форсунки.

- Сюда поступают сигналы с ЭБУ, под воздействием которых отверстия открываются в определенное время на заданную величину.

Время открытия форсунки и количество впрыскиваемого горючего зависят от следующих факторов:

- Нагрузка на силовой агрегат.

- Сила нажатия на газ.

- Скорость движения транспортного средства.

- Температура двигателя.

- Положение распределительного и коленчатого валов.

На основании данных, поступающих с датчиков, электронный блок управления учитывает малейшие изменения в работе мотора и корректирует точное количество бензина, необходимое для пуска, работы в режимах холостого хода, прогрева, равномерной езды на средней скорости или динамичного хода. Как только в работе двигателя происходят перемены, датчики заставляют блок управления быстро корректировать режимы топливоподачи инжектора.

Интересно: Эффективность работы электронных датчиков можно проиллюстрировать на примере прибора под названием «Лямбда зонд» (кислородный датчик). Он расположен в выхлопном отсеке и отслеживает состав выходящих отработавших газов. В зависимости от показаний данного устройства, блок управления корректирует процентное содержание кислорода в топливовоздушной смеси (обогащает либо обедняет ее).

Наиболее частые проблемы в работе инжектора

Вследствие повышенной сложности устройства инжекторного двигателя, его компоненты в процессе эксплуатации подвержены поломкам. Разбалансированность пропорций топлива и воздуха при подаче в камеру сгорания приводит к следующим проблемам:

- плавающие обороты как во время движения, так и на холостом ходу;

- троение двигателя;

- увеличение расхода топлива;

- снижение мощности силового агрегата;

- изменение цвета выхлопных газов;

- мотор не увеличивает обороты;

- возникают детонации;

- прогорают клапаны;

- двигатель не заводится.

Если при эксплуатации транспортного средства появились описанные симптомы, это значит, что инжекторный двигатель нуждается в срочном техническом обслуживании с последующей заменой запчастей и настройками системы.

Вероятность возникновения сбоев в работе силового агрегата зависит от степени загрязнения топливного фильтра, отверстий распыляющих форсунок. Чаще всего эти механизмы засоряются при использовании некачественного бензина. Если транспортное средство имеет внушительный пробег более 60 000 км, рекомендуется прочищать либо полностью менять сетку бензонасоса.

Для обеспечения стабильной работы инжектора необходимо регулярно проводить обслуживание мотора:

- Заменять устаревший топливный фильтр на новый экземпляр.

- Очищать сетку бензонасоса.

- Промывать топливный бак.

- Очищать форсунки.

Нужно ли прогревать инжекторный двигатель зимой

Среди автовладельцев часто возникают дискуссии по поводу, прогревать ли инжекторный двигатель зимой. Известно, что инжекторный двигатель и карбюраторный существенно различаются. Моторы, оснащенные инжекторным впрыском, более технологичны, материалы изготовления рабочих элементов обладают улучшенными характеристиками, смазочные жидкости более приспособлены к работе при пониженных температурах. Отмечается существенная разница в работе и холодном запуске бензиновых моторов, карбюраторного и инжекторного типов.

Однако, вопреки представленным доводам, существуют приверженцы предварительного прогрева инжекторов, особенно в зимние месяцы.

Интересно: В Европе на законодательном уровне запрещено прогревать мотор или давать работать двигателю на холостом ходу длительное время вблизи жилых домов. Если водитель допускает подобные нарушения, ему грозят высокие штрафы. В странах СНГ экологические стандарты не отличаются повышенной строгостью. Здесь принято проявлять основную заботу не об окружающей среде, а о дорогостоящем транспортном средстве.

Почему не заводится инжекторный двигатель- основные причины

Несмотря на высокое качество и надежность инжекторных двигателей, бывают ситуации, когда при включении зажигания мотор не желает запускаться. В качестве наиболее частых причин можно выделить следующие пункты:

- неисправности элементов топливной системы;

- системы зажигания (проверить свечи и при необходимости их заменить);

- загрязнение стартера (поможет удаление отработки и прочих вредных отложений, а затем тщательное смазывание механических соединений);

- недостаточное количество заряда в аккумуляторной батарее;

- нарушение целостности электропроводки, очаги коррозии на проводах;

- отказ датчика положения коленчатого вала.

Первым делом рекомендуется проверить наличие бензина в баке машины. В топливную систему входит множество рабочих механизмов, чаще всего причину нужно искать в исправности насоса, целостности предохранителей, реле, состоянии фильтрующих элементов, подводящих трубок.

В системе зажигания решающая роль отводится свечам. От их качества и общего состояния зависит запуск мотора.

При визуальном осмотре аккумулятора рекомендуется проверить состояние клемм, на которых не должно быть элементов окисления. При необходимости зачистить клеммы.

Переделка карбюратора на инжектор

На вопрос, можно ли карбюраторный двигатель переделать в инжекторный, однозначный ответ – да. Модернизация системы питания под силу водителям, обладающим достаточным опытом в проведении ремонтных работ своими руками. Главное условие, подготовить нужные запасные части.

- Замена впускного коллектора.

- Ресивера.

- Установка корпуса воздушного фильтра.

- Замена топливных магистралей.

- Монтаж нового бензинового бака, оснащенного электро-бензонасосом.

- Установка электронного блока управления.

- Монтаж датчиков.

- Замена насоса смазочной системы.

- Смена генератора и ремня на клиновой вариант исполнения.

- Прокладка нового жгута электрической проводки.

По окончании работ рекомендуется проверить надежность фиксации крепежных элементов, хомутов, герметичность топливной системы, соединений патрубков, шлангов, целостность электро-кабелей.

После контрольного запуска инжекторного двигателя требуется регулировка состава топливо воздушной смеси (установка правильных пропорций) на холостом ходу и пр. Такие работы выполняются специалистами, разбирающимися в настройках электроники при проведении мероприятий по чип-тюнингу.

При переделке мотора основной проблемой для автовладельца является поиск и приобретение элементов для замены по приемлемой стоимости. Вместо покупки не б/у, а новых составляющих, выгоднее заменить транспортное средство с карбюраторным двигателем на аналогичный автомобиль, с установленным штатным инжектором.