Предлагаем вашему вниманию пример изготовления сабвуфера-стелс в крыло автомобиля Ford Focus.

В качестве сабвуферного динамика выбрана головка DS-250 фирмы Hertz. Акустическое оформление сабвуфера – закрытый ящик. Такое оформление выбрано из-за более линейной АЧХ и отсутствия трудоемких расчетов и настройки по сравнению с фазоинвертором. Для данной головки необходим объем закрытого ящика в 21-25 литров.

Задняя часть корпуса будет выклеина из стеклоткани, передняя стенка – из фанеры.

Первое с чего начинаем – это подготавливаем место для сабвуфера, убираем обшивку багажника.

Обклеиваем поверхность крыла сначала малярным бумажным скотчем, а сверху концелярским скотчем. В ход пошли остатки скотча разных цветов.

Начинаем постепенно обклеивать полученную поверхность в несколько слоев. В некоторых местах с помощью картона и скотча ограничиваем поверность.

Вот такая скорлупа сформировалась в нише крыла.

Аккуратно извлекаем полученную скорлупу. Хорошо получается извлекать с помощью металлической линейки.

Продолжаем обклейку корпуса стеклотканью изнутри, доводя толщину стенок корпуса сабвуфера до 6-8 мм.

Обрезаем края корпуса. Тут пришлось долго поработать ножовкой и напильником.

Из фанеры толщиной 12 мм вырезаем заготовки для передней стенки корпуса, которая будет состоять из 2-х слоев фанеры, а в месте крепления сабвуферного динамика – из 3-х слоев.

Склеиваем эпоксидной смолой и закрепляем саморезами все три слоя между собой.

Полученную переднюю стенку корпуса пропитываем с двух сторон эпоксидной смолой для защиты от влаги. Как вариант можно пропитать каким-нибудь лаком.

Далее приклеиваем переднюю стенку к стеклопластиковому корпусу. Стыки проклеиваем стеклотканью в несколько слоев.

В итоге получили вот такой корпус. Его объем составил 25 литров, который измерялся водой, попутно проверилась и его герметичность.

Клеем Момент обклеиваем корпус сабвуфера карпетом.

Обклеенный корпус устанавливаем, прикручиваем сабвуферный динамик и подключаем провода.

В итоге получился вот такой сабвуфер-стелс, который очень мало занимает полезного пространства в багажнике.

Расходы на материалы:

- Стеклоткань Т-13, 10 п.м. – 650 руб.

- Эпоксидная смола ЭД-20 и отвердитель, 1 кг – 400 руб.

- Лист фанеры 12 мм – 700 руб.

- Карпет, 1 п.м. – 250 руб.

- Саморезы – 20 руб.

Итого на изготовление корпуса затрачено примерно 2 тыс. рублей.

Сабвуфер своими руками. Сабвуфер стелс. Саб в крыло. Москва.

Часто коллеги по тюнинговому цеху в шутку делят макетчиков на «стеклянных» и «деревянных». А все потому, что «деревянный» макетчик работает исключительно с фанерой, ДСП, оргалитом и МДФ. А «стеклянный», кроме того, еще и со стекловолокном. Поменять серийный руль на руль с тюнингом (анатомия + кожа)

Часто коллеги по тюнинговому цеху в шутку делят макетчиков на «стеклянных» и «деревянных». А все потому, что «деревянный» макетчик работает исключительно с фанерой, ДСП, оргалитом и МДФ. А «стеклянный», кроме того, еще и со стекловолокном. Поменять серийный руль на руль с тюнингом (анатомия + кожа)

Когда «деревянный» от поставленной задачи построить корпус для сабвуфера стелс впадает в ступор, «стеклянный» предлагает применить технологию стеклопластика. Я много раз сам изготавливал сабвуфер стелс своими руками и теперь с удовольствием помогаю советами и подглядываю за их работой.

Саб в крыло, обычно, «вживляют» за аркой заднего крыла в багажнике автомобиля. Для динамика большого размера (от 12 дюймов) приходится набирать объем до 18 литров и больше. Часто нам недоступна такая роскошь и поэтому мы вынуждены придумывать разные хитрые способы, чтобы добыть это пространство. Можно немного вынести переднюю лицевую панель корпуса для сабвуфера стелс в багажник, а можно подрезать пол багажника, чтобы занять часть ниши запасного колеса. В крайнем случае аудио-установщик добирает нужный объем специальным синтепоном.

01. Измеряя пространство в нашем автомобиле мастер решил выдвинуть переднюю панель (с динамиком) корпуса для сабвуфера стелс за габариты боковой обшивки багажника. Тем более, что по проекту рядом с сабвуфером в багажнике должны стоять усилители, для которых тоже необходимо выделить место. При этом видимая поверхность корпуса саба и панель усилков будут культурно сопрягаться со штатной обшивкой. Вырезаем обшивку багажника по линии будущего примыкания к ней корпуса сабвуфера и усилителей.

02. Любая работа, связанная с формовкой стеклопластика «по месту», начинается с маскировки поверхностей автомобиля в местах возможного контакта с полиэфирной смолой. А в нашем случае мы совместим маскировку обшивок багажника с изготовлением опалубки сабвуфера в крыле. Возможно, некоторым трудно представить использование в тюнинге автомобиля обычного гофрокартона. Но для меня старые картонные коробки являются ценным источником универсального и, к тому же, бесплатного макетного материала. Гофрокартон может принимать и жестко удерживать практически любую форму от плоскости и цилиндра до абсолютно бесформенного объема. Его легко резать ножницами или резаком, сгибать и сминать руками, склеивать клеем и скотчем. Лучшего материала для изготовления опалубки для корпуса саба в крыло я не встречал. Склеивая малярным скотчем куски картона мастер набирает корку опалубки задней стенки корпуса сабвуфера в крыло.

03. Тот, кто хоть раз имел дело со стеклопластиком знает, что капли смолы разлетаются далеко от места клейки. Поэтому нельзя «наплевательски» относиться к маскировке рабочего пространства. Мы, обычно, накрываем опасную зону полиэтиленом и подклеиваем его прямо к поверхности опалубки скотчем. В качестве разделительного слоя для стеклопластика используем тот же малярный скотч и покрываем им всю поверхность гофрокартона. Красиво получилось!

04. Рука в перчатке с кистью и половинка канистры с полиэфирной смолой — это явный признак процесса формовки стеклопластика. Единственный совет для формования сложных угловатых поверхностей – добавить аэросил (стеклянную пудру) или другие сыпучие материалы в полиэфирку. Густая консистенция смолы не позволяет стекломату (или стеклоткани) топорщиться, образуя пузыри. Наклеиваем первые два слоя трехсотого стекломата.

05. Для правильного звучания динамика стенки корпуса сабвуфера должны быть очень жесткими. У коробки корпуса саба это достигается использованием для изготовления стенок, например, листа МДФ толщиной больше двух сантиметров. Но у нас нет необходимости набирать такую толщину из стеклопластика. Ломаная поверхность стенки дает дополнительную жесткость, да и сам стеклопластик не отличается повышенной пластичностью. Я всегда набираю толщину не более 8мм, или 8-10 слоев стекломата марки 600.

Мастер формует по два слоя с промежуточной выдержкой на полимеризацию.

06. С большим трудом стеклопластиковая коробка корпуса сабвуфера выламывается из крыла. В этот момент проявляется еще одно полезное качество гофрокартона – разрушаясь он позволяет без проблем демонтировать деталь с места формовки. Оторвать его от стеклопластиковой корки тоже не составит труда.

07. Прежде чем мы начнем делать переднюю стенку корпуса для сабвуфера стелс, нам необходимо определить ее место относительно задней стеклопластиковой коробки. И ее положение будет зависеть от габарита панели облицовки блока усилителей. Наши мастера собрали металлический каркас для установки усилителей ориентируясь на корку из стеклопластика.

08. На каркасе из стальной полосы они смонтировали и закрепили все оборудование.

09. Панель облицовки усилителей ребята решили делать тоже из стеклопластика, причем «по болвану», поэтому закрыли все промежутки в блоке аппаратуры листами тонкого МДФ. Замаскировали уже традиционно малярным скотчем и укрыли рабочую зону полиэтиленом.

10. Готовую корку корпуса блока аппаратуры накинули на усилители и снова примерили саб в крыле совмещая обе детали. Замечу, что в этом состоянии работу лучше не показывать хозяину автомобиля — придется долго объяснять, как красиво все будет выглядеть в законченном виде.

11. Передняя стенка сабвуфера стелс с отверстием для динамика выпиливается из МДФ толщиной 16мм. А затем она монтируется саморезами на стеклопластиковой коробке корпуса саба. Стенку с отверстием для динамика желательно примерять по месту, прямо в багажнике с установленной панелью облицовки усилителей, чтобы не ошибиться с ее положением. Между соединенными вместе деталями корпуса сабвуфера остались просветы, которые наши мастера будут заклеивать стеклопластиком.

12. И снова используем гофрокартон в качестве опалубки для устранения зазоров в корпусе саба. Можно не церемониться с картоном — мнем его и вырезаем по форме корпуса. Закрепим картон саморезами и скотчем по периметру снаружи. Аккуратно приклеиваем стеклопластиком переднюю стенку сабвуфера к задней части через отверстие для динамика. В зазорах между деталями необходимо набрать такую же толщину пластика как на всей стеклопластиковой корке.

13. Такой каменной глыбой выглядит собранный в едином объеме корпус сабвуфера стелс. Теперь мы будем придавать ему культурный вид, только не путем отсекания всего лишнего, а наоборот набирая дополнительные массы стеклопластика и шпаклевки.

14. За качественное звучание басового динамика наши мастера готовы извести лишние килограммы смолы и мата. Но если серьезно, можно добирать толщину стенок корпуса, наклеивая стекломат снаружи. К тому же, так удобнее, чем клеить внутри через отверстие в передней стенке…

15. Пока мы колдовали с корпусом сабвуфера, ребята выровняли и подогнали облицовку блока аппаратуры. Осталось только воткнуть саб в крыло и «привалить» его к панели облицовки усилителей и обшивке багажника. Для этого маскируются малярным скотчем все «привалочные», т.е. примыкающие к корпусу саба поверхности обшивки багажника и облицовки усилителей. Теперь можно смело заваливать все неровности корпуса сабвуфера стеклонаполненной полиэфирной шпаклевкой.

16. Шпаклевка «выбрала» все зазоры и нашим мастерам осталось аккуратно вышкурить корпус саба.

17. Но аккуратно это не значит, что нельзя применить грубую силу ленточной шлифмашины. Такие глыбообразные детальки голыми руками шкурить очень трудно, да и стеклянная шпаклевка не намного мягче стеклопластика. Это я к тому, что макетчик должен приучать свою руку точно работать любым электроинструментом.

18. После выравнивания наждачной бумагой корпус для сабвуфера легко становится в крыло. От правильной подгонки зазоров будет зависеть точность совмещения корпуса саба с облицовкой усилителей после оклейки их карпетом.

19. Карпетом называется специальный мягкий нетканый материал — самое простое в обклейке декоративное покрытие деталей интерьера. Карпет легко растягивается во всех направлениях и краями склеивается встык. Еще одно преимущество карпета в том, что он зрительно скрывает небольшие неровности формы. Обклеенные карпетом корпус сабвуфера в крыле и облицовка усилителей заняли свои места в багажнике автомобиля. Басовый динамик прикручен к корпусу саба и прикрыт грилем — защитной сеткой. За низы теперь можно не переживать.

Статьи о тюнинге: «Урок анатомии», автор: Михаил Романов, публиковалась в журнале «Тюнинг Автомобилей» №03, 2009, http://www.tuningauto.ru/

Новые статьи про изготовление сабвуфера стелс — два саба в крылья маленького Volkswagen-EOS и сабвуфер в крыло Lincoln Navigator ждите на блоге www.bosscar.ru.

Статьи о тюнинге своими руками.

При копировании статьи поставьте, пожалуйста, ссылку на мой блог.

Наконец наступили праздники появилось свободное время для изготовление Сабвуфера Стелс в левое крыло.

Ранее было приобретено:

1) Эпоксидная смола ЭД-20 — 2 кг — 800,00 руб.

2) Отвердитель ЭТАЛ-45М — 1 кг — 300,00 руб.

3) Стекломат 450 г/м — 5 метров — 700,00 руб.

Первые три пункта нашел вот тут cityshop1.ru (Санкт-Петербург)

4) Шпатлевка со стекловолокном — 1кг — 260 руб.

5) Фанера 15мм, наждачка, кисти, шпатели для шпатлевки, малярный скотч, крепеж.

Для большего удобства в работе решил снять боковую панель багажника. Крепиться она на Chevrolet Cruze клипсами. Просто нужно аккуратно тянуть ее в сторону багажника поочередно отщелкивая одну клипсу за другой. Кроме того пришлось снять множество других панелей багажника, вынуть панель пола, запаску, даже снять часть заднего сиденья.

Прежде чем снимать панель отметил уровень пола багажника скотчем, чтобы не промахнуться с нижней границей сабвуфера.

Далее обклеил поверхность двумя слоями малярного скотча, и для пущей надежности проложил слой упаковочного полиэтилена. После чего в ход пошел ватман, карандаш и ножницы — прикладывая ватман к панели багажника вырезаем шаблоны, которые позже переносим на лист фанеры.

Я решил сделать максимально прочный и тяжелый корпус — это должно положительно сказаться на звучании. Поэтому всю заднюю стенку решил сделать из фанеры. Используя шаблоны из ватмана выпилил электролобзиком все крупные плоские детали, сложные изгибы набрал мозаикой из небольших кусочков фанеры.

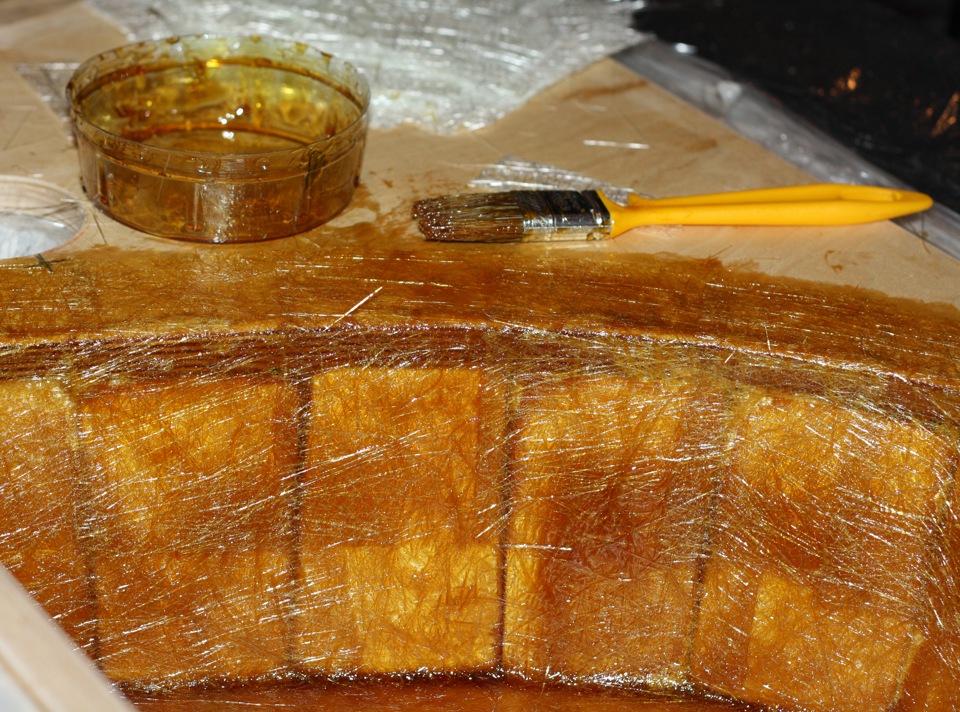

Следующим этапом предварительно зафиксировал деревянные детали при помощи клеевого пистолета — так будет удобнее работать со стекловолокном. Смешал эпоксидную смолу с отвердителем, нарезал стекломат небольшими квадратами и проклеил все первым слоем.

Когда подсохнет первый слой, буду укреплять вторым, затем — третьим. Благодаря фанере набирать очень толстый слой стекломатом не потребуется, слекломат будет играть лишь роль связующего для деталей из фанеры и сделает корпус герметичным.