Основному износу подвергается венец маховика, поэтому конструкторы предусмотрели возможность демонтажа для замены зубчатого обода. Демонтаж производится сбиванием венца, перед установкой обод нагревается до 200 градусов.

Конструкция и назначение маховика

Поскольку маховик является элементом редуктора зубчатой передачи, он представляет собой крупногабаритную ведомую шестерню. Поскольку маховик используется в нескольких системах автомобиля, в его конструкцию входят элементы:

- зубья венца маховика – необходимы для передачи вращения;

- внутренняя посадочная поверхность – деталь крепится на валу ДВС;

- боковая поверхность – за счет плотного прилегания к ней ведущего диска сцепления вращение с двигателя передается в коробку передач.

С одной стороны интенсивный износ двигателя требует использования деталей из углеродистых и легированных сталей. С другой – наружный диаметр на венце превышает 25 см, что резко повышает себестоимость детали. Для увеличения ремонтопригодности и снижения цены маховика используется сборочная единица:

- чугунный диск, обладающий большой массой;

- закрепленный на его наружную часть с натягом зубчатый обод из легированной или углеродистой стали.

Подобная конструкция позволяет сделать ремонт двигателя намного дешевле. Например, маховик для ВАЗ 2108 стоит в среднем 2 000 рублей, а венец обходится в 300 рублей. Кроме того, при равномерной односторонней выработке зубьев от зацепления с бендиксом зубчатый обод можно просто перевернуть, не покупая новый расходник.

Основными нюансами эксплуатации маховика являются:

- передача используется кратковременно в момент старта ДВС;

- после чего, деталь передает вращение с коленвала на КПП;

- вытаскивает за счет инерционности поршня их мертвых точек;

- сглаживает неравномерные угловые скорости коленвала, предотвращая износ двигателя.

При заводском изготовлении сборного маховика соблюдаются технологии, используется высокотехнологичное оборудование. После выработки рабочих поверхностей зубчатый венец маховика обычно заменяют в гараже, поэтому заявленный производителем ресурс обеспечить очень сложно.

Симптомы и причины неисправности

Из-за сложного доступа к маховику визуальный контроль этой шестерни редуктора зубчатой передачи затруднен, поэтому вспоминают про него владельцы авто при следующих симптомах:

- проблемы с запуском двигателя;

- рывки, скрежет и сторонние звуки в момент зацепления бендикса с маховиком.

Причинами, по которым происходит износ зубьев, являются:

- дефекты изготовления маховика – перегрев зубчатого обода при посадке приводит к отпуску стали, снижению прочности, увеличению пластичности конструкционного материала;

- непараллельность осей – передаточное число редуктора очень высокое, любое отклонение оси вала стартера от оси коленчатого вала приведет к выработке эвольвенты зуба с одной стороны;

- нарушение профиля зуба – со временем элементы передачи изнашиваются, в момент зацепления/расцепления шестеренок профиль срезается полностью;

- отсутствие смазки – в силу конструкционных особенностей передачи смазку нанести на бендикс и венец маховика невозможно физически.

В любом из указанных случаев рекомендуется замена венца маховика. В некоторых случаях бедикс может сточить лишь часть зуба с внешней стороны, поэтому достаточно поменять стороны венца.

Внимание: Маховик в сборе является не симметричной деталью, перевернуть его не получится из-за смещения одного посадочного отверстия болтового соединения, поэтому придется снимать венец, переворачивать его пригодной для дальнейшей эксплуатации редуктора стороной.

Замена венца

Поскольку зубчатый обод насаживается на диск маховика с натягом, его невозможно снять/надеть без нагрева. Основными проблемами самостоятельного ремонта в данном случае становятся:

- у владельца авто отсутствует специальное оборудование – используются горелки, паяльные лампы и, даже нагрев в духовке газовой плиты;

- температуру венца сложно определить – нагрев производится «на глаз»;

- технологические требования – зубчатый обод следует разогревать до 200 градусов, однако без специальных приборов температуру выдержать очень сложно.

Для повышения прочности стали зубчатый обод закаливают на заводе. Закаленные детали не рекомендуется нагревать, так как в этом случае венец автоматически подвергается другой термической обработке – отпуску. Получившиеся при закалке эксплуатационные характеристики – твердость, износостойкость конструкционного материала при этом изменяются в прямо противоположные свойства металла – вязкость и пластичность.

Другими словами, если перегреть обод, после надевания на диск и остывания на воздухе зубья станут мягче, сточатся гораздо быстрее. Существует три типа отпуска:

- высокий – нагрев до 450 – 600 градусов для получения структуры стали сорбит;

- средний – нагрев до 300 – 450 градусов для получения структуры стали троостит;

- низкий – нагрев до 150 – 300 градусов для получения структуры мартенсит.

Самостоятельная замена венца маховика должна производиться при нагреве обода в пределах 200 градусов, поскольку низкий отпуск не опасен для детали, практически не снижает твердость и прочность стали, заодно ликвидирует внутренние напряжения.

Демонтаж

Никаких дополнительных способов фиксации кроме посадки с натягом венец на маховик не имеет, поэтому снимается достаточно легко, даже без нагрева:

- деталь укладывается на подставки, чтобы зубчатый обод свисал;

- молотком по окружности венца наносятся равномерные удары.

Если зубчатый обод однозначно выбраковывается под замену, можно стучать прямо по зубьям. При повороте венца на 180 градусов для дальнейшей эксплуатации удары наносятся через прокладку – второй молоток, зубило, кусок арматуры.

Выбор зубчатого венца

Прежде, чем заменить венец маховика новой расходной деталью, необходимо подобрать полноценную замену:

- центробежные силы стремятся разорвать диск во время эксплуатации;

- происходит искажение плоской поверхности, к которой прижимается сцепление;

- трение накладок о маховик вызывает нагрев, еще больше увеличивает коробление плоскости.

После посадки с натягом зубчатый обод стягивает диск маховика, избавляя от вышеуказанных дефектов. Кроме увеличения эксплуатационного ресурса маховика, повышается срок службы сцепления авто.

Для удобства надевания обода на диск внутренний диаметр оснащен с одной стороны фаской. Продукция ведущих производителей имеет дополнительную фаску на наружном диаметре венца, то есть на самих зубьях. При включении стартера в этом случае не происходит жесткого упирания шестерни бендикса в зубья маховика.

Все указанные конструкционные особенности присутствуют в венцах производителя Tanaki. Количество зубьев должно совпадать изначально. В ДВС некоторых производителей маховик используется в качестве элемента датчика положения коленвала ДПКВ. В этом случае два зуба на венце пропущены, перед демонтажом необходимо создать отметку взаимного расположения участка с пропущенным зубом относительно диска.

Установка

Смонтировать венец автомобильного маховика без нагрева можно только при повороте. Однако даже в этом случае остается риск прокручивания обода относительно диска в процессе эксплуатации, поэтому после монтажа эту деталь прихватывают сваркой в 4 точках.

Способы нагрева венца

Основными методами нагрев при установке венца на маховик являются:

- духовой шкаф или конфорки газовой, электрической плиты – перегреть деталь очень сложно, на конфорках ее придется периодически проворачивать;

- паяльная лампа или газовая горелка – необходимо контролировать перегрев визуально, не допуская изменения цвета зубчатого обода.

В любом из указанных вариантов диск маховика должен находиться в непосредственной близости от места нагрева обода, чтобы как можно быстрее установить его пассатижами, клещами или руками в специальных термостойких перчатках на посадочную поверхность.

Внимание: Венцы с пропущенным зубом для ДПКВ монтируются по меткам. В остальных случаях достаточно просто уложить обод, не предпринимая больше никаких действий.

После остывания деталь сожмется самостоятельно, в случае необходимости применяются прихватки в нескольких точках.

Переворот старого обода

Чтобы перевернуть эксплуатируемый венец маховика, необходимо сбить его с посадочного места, перевернуть диск, надеть нагретый обод на свое место. Если на заводе или во время последующей замены этот элемент надевают фаской внутрь, то при повороте фаска автоматически остается снаружи.

Основные ошибки самостоятельной замены

Несмотря на предельно простую технологию, автолюбители часто допускают при замене венца следующие ошибки:

- перед тем, как снять зубчатый обод, следует произвести ревизию боковой плоскости маховика под сцепление, и отверстий для крепежных болтов;

- установка с перегревом отдельных участков венца приведет к быстрому износу зубьев именно на этих местах, так как происходит отпуск стали;

- наружный диаметр зубьев должен иметь фаску для плавного зацепления с бендиксом стартера без ударов.

Для того, чтобы уменьшить износ двигателя и увеличить приемистость машины на высоких оборотах, маховик часто облегчают. Из-за наличия дополнительных отверстий на наружном диаметре диска в зоне, примыкающей к зубчатому ободу, венец часто приваривается к диску.

В этом случае заменить изношенный элемент гораздо труднее, а перевернуть его вряд ли получится.

Таким образом, венец можно заменить собственными силами при значительной выработке профиля зуба на отдельных участках. Снять обод можно на холодную, а при установке потребуется нагрев до 200 градусов максимум.

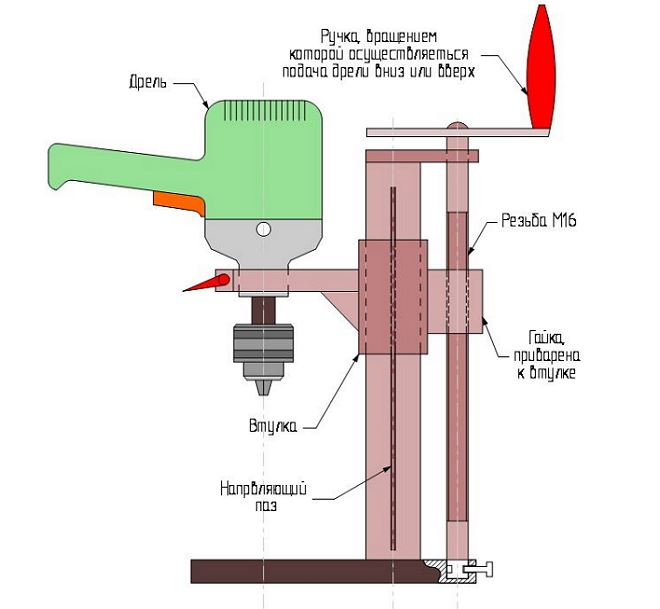

Значительно расширить функционал ручного инструмента позволяет стойка для дрели, своими руками сделать которую совсем несложно. Размещение дрели на такой стойке (ее можно сделать и поворотной), позволяет превратить обычный ручной инструмент в эффективный сверлильный станок, который удастся с успехом использовать для выполнения различных технологических операций.

Самодельная стойка для дрели из деревянных элементов

Достоинства и недостатки самодельной стойки

Самодельная стойка для дрели обладает рядом достоинств, к наиболее значимым из которых следует отнести следующие:

- изготовление такого станка для сверления стоит значительно дешевле, чем приобретение серийной модели подобного приспособления;

- сделать такой штатив для дрели можно из подручных средств, используя комплектующие от старой и неиспользуемой техники, которые всегда удастся найти в любом гараже или домашней мастерской;

- чертежи подобных устройств различных конструкций и даже видео инструкции по их изготовлению находятся в открытом доступе, найти их не составит особого труда;

- при желании всегда можно создать станок из дрели собственной конструкции, который по своим характеристикам и удобству использования будет превосходить все имеющиеся модели.

Простейшую заводскую стойку китайского производства можно купить весьма недорого (от 1200 рублей), но ее функционал и качество удовлетворят далеко не всех мастеров — уж слишком часто поступают жалобы на существенный люфт у бюджетных моделей

Но, конечно, самостоятельное изготовление приспособления для закрепления дрели имеет и свои недостатки, к которым надо отнести следующие:

- для того чтобы изготовить некоторые детали таких стоек, требуется использование токарных станков, сварочного и другого оборудования, что, естественно, повышает их стоимость;

- по причине того, что конструктивные элементы подобных устройств для сверления подогнаны не слишком качественно, в них часто возникает люфт, а это негативно отражается на точности и качестве выполняемой с их помощью обработки;

- самодельная стойка для дрели достаточно ограничена в своих функциональных возможностях, с ее помощью, к примеру, нельзя выполнять отверстия, расположенные под углом.

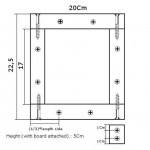

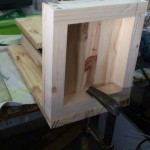

Cтойка для дрели из дерева: вариант №1

Вариант стойки с довольно подробной инструкцией по сборке в формате фотоподборки, иллюстрирующей этапы изготовления. Для создания данной модели вам понадобятся доски толщиной как минимум 20 мм, небольшой ящик с мебельными направляющими и стержень с резьбой для подвижной части стойки, пара десятков коротких и десятка три длинных шурупов, столярный клей плюс стандартный в таких случаях инструмент, как то пила, струбцина, отвертка, дрель и наждачная бумага для финишной отделки.

Стойка из дерева в сборе: общий вид

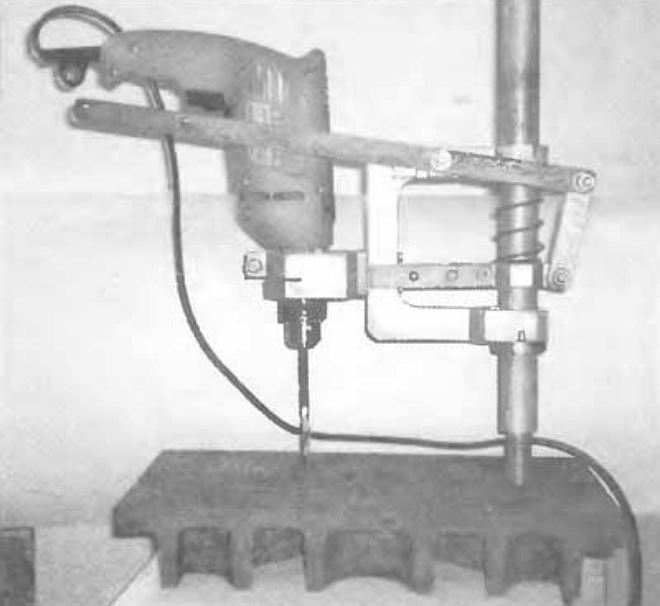

Cтойка для дрели из металла: вариант №2

Если нет времени на изучение чертежей и различных вариантов конструкций стоек, то предлагаем вам посмотреть содержательное видео о создании весьма функционального механизма, способного удовлетворить потребности большинства домашних мастеров.

Результатом трудов станет вот такая стойка с оригинальным тросовым приводом каретки

Основные элементы стойки

Стойка для дрели, своими руками изготовить которую совсем несложно, позволяет использовать этот ручной инструмент для выполнения различных технологических операций. Функциональность, которой обладает такой станок из дрели, ограничивается только мощностью ручного инструмента, используемого для его оснащения.

Схема одного из вариантов устройства сверлильной стойки

Если самодельная стойка для дрели изготавливается лишь для того, чтобы с ее помощью выполнять только операции сверления, то элементы ее конструкции можно сделать из деревянных брусков. Если же вас интересует мобильная сверлильная стойка, отличающаяся высокой универсальностью, то для ее изготовления необходимо использовать конструктивные элементы из стали. Такие стойки для дрели состоят из следующих конструктивных частей:

- несущей станины, на которой крепятся все необходимые элементы станка;

- стойки — это направляющая для дрели, на которой она закрепляется и перемещается вместе с кареткой в вертикальном направлении; управляет таким перемещением специальная ручка и ряд дополнительных элементов;

- ручки — элемента, который управляет вертикальным перемещением (подачей) дрели и инструмента, закрепленного в ней;

- дополнительных узлов, предназначенных для того, чтобы сделать приставку для дрели более функциональной.

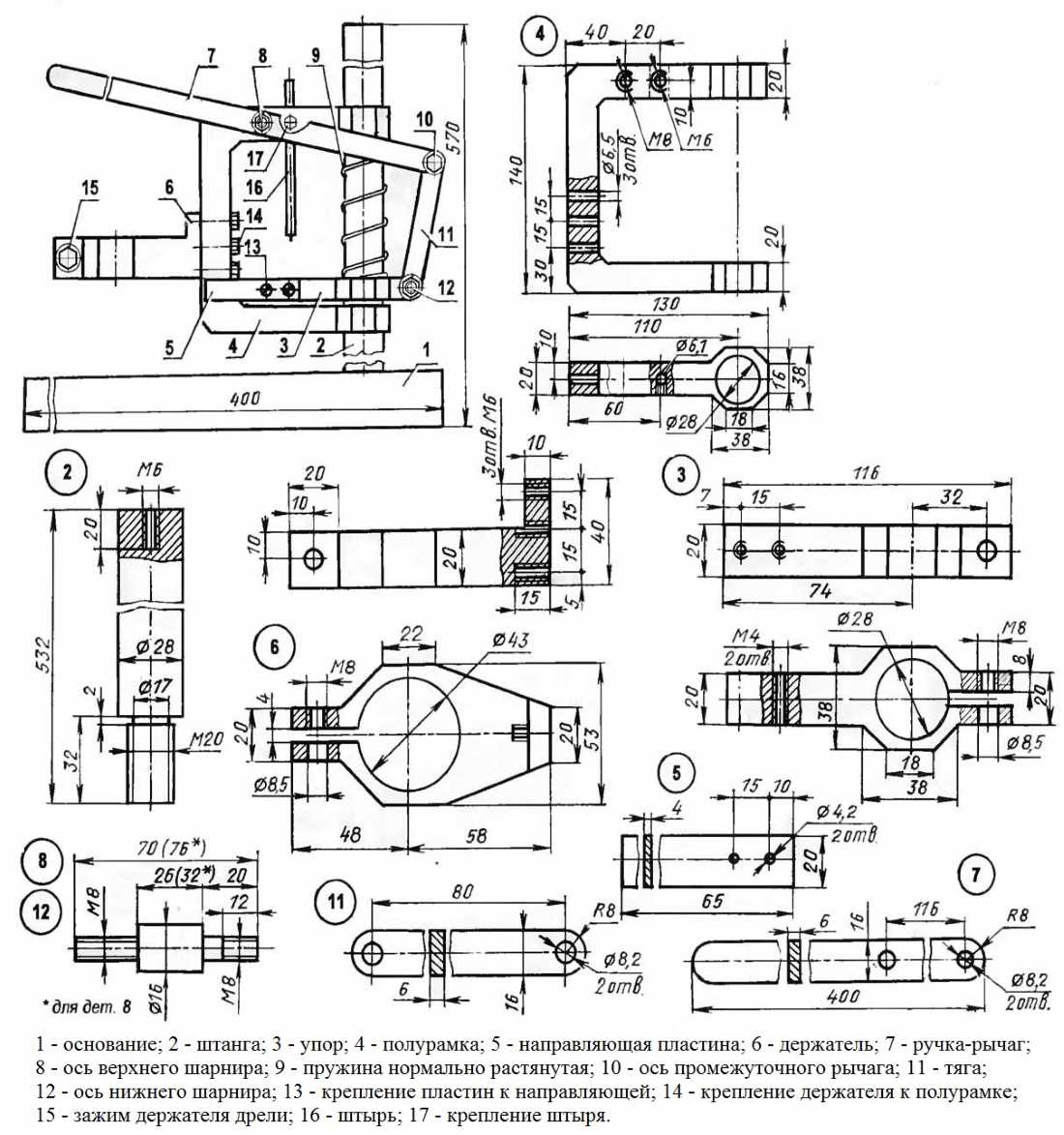

По чертежам, размещенным ниже, можно собрать стойку вот такого плана

Чертежи деталей стойки (нажмите для увеличения)

Самодельная стойка для дрели — это легкое в монтаже устройство, а оснащение его дополнительными узлами позволяет превратить такой держатель для дрели в универсальное оборудование, с помощью которого можно выполнять различные технологические операции. Прежде чем начинать делать подобный держатель для дрели своими руками, необходимо разобраться в его конструктивных особенностях.

Станина устройства

Станина для сверлильного устройства из дрели изготавливается из металлического (толщина 10 мм) или деревянного (толщина более 20 мм) листа. Массивность станины, которую вы будете применять в качестве основания, напрямую зависит от мощности используемой дрели. Габариты станины для станка из дрели зависят от специфики работ, выполняемых на таком оборудовании. Можно воспользоваться следующими рекомендациями по выбору габаритов станин:

- станки для выполнения вертикального сверления — 500х500 мм;

- оборудование для выполнения различных технологических операций — 1000х500 мм.

Металлическая станина – это толстая пластина с приваренными уголками

Станина, изготовленная из металлического или деревянного листа, представляет собой очень простую конструкцию. На ней вертикально размещают стойку, устойчивое положение которой обеспечивает специальная подпорка. Зафиксировать такие конструктивные элементы между собой можно при помощи винтовых соединений.

Стойка оборудования

Стойку, где будут расположены направляющие для дрели, можно также сделать из металлической или деревянной плиты. Кроме направляющих для перемещения дрели в вертикальной плоскости, на стойке смонтирован зажим, при помощи которого инструмент на ней фиксируется. Порядок сборки стойки можно посмотреть на обучающем видео, при этом необходимо придерживаться следующей последовательности действий:

- на подставке-станине фиксируют подпорку;

- на основании при помощи винтовых соединений закрепляют стойку станка, которую затем соединяют с подпоркой;

- на стойке фиксируют направляющие, в качестве которых можно использовать телескопические мебельные устройства;

- на подвижной части направляющих монтируют каретку, где размещают крепление для фиксации дрели.

Для стойки можно подобрать подходящие профильные трубы

Подбирая направляющие для своего самодельного станка, следует обращать внимание на то, чтобы в них не было поперечного люфта.

Длина каретки, также изготавливаемой из металла или древесины, зависит от размеров дрели, которую вы будете использовать для оснащения своего станка. Данный конструктивный узел, которым оснащается мобильная сверлильная стойка, может быть выполнен в двух следующих вариантах.

С закреплением дрели при помощи хомутов. Используемые в данной конструктивной схеме хомуты продеваются в отверстия, предварительно просверленные в каретке. Зажим дрели и ее надежная фиксация на каретке обеспечивается за счет затяжки хомутов.

Стойка из стальных труб

Ниже на видео можно ознакомиться с подробностями изготовления такого варианта стойки для дрели. Автор детально рассказывает о процессе создания своего самодельного сверлильного оборудования.

Для крепления дрели используется специальная колодка. Такая колодка представляет собой кронштейн, где закрепляется дрель. Изготавливается кронштейн из деревянной плиты, которая крепится к каретке под углом 90 градусов, для чего используются металлические уголки. Для фиксации дрели в колодке высверливается отверстие, диаметр которого на 0,5 мм меньше диаметра самого инструмента, и делается прорезь, позволяющая вставить инструмент в посадочное отверстие.

Отверстие в колодке на станок, предназначенное для установки дрели, выполняется по следующему алгоритму:

- на поверхности колодки чертят круг, диаметр которого соответствует диаметру устанавливаемой дрели;

- во внутренней части окружности, стараясь придерживаться линии, которая ее ограничивает, высверливают ряд отверстий небольшого диаметра;

- перегородки, которые образовались между просверленными отверстиями, прорезают при помощи ножовки или любого другого инструмента;

- используя напильник или надфиль с полукруглой формой рабочей поверхности, края полученного отверстия под дрель обрабатывают, делая их ровными.

Деревянная стойка с кареткой на мебельных направляющих

Механизм для перемещения дрели в вертикальном направлении

Самодельный станок для сверления необходимо оснастить механизмом, который будет обеспечивать перемещение дрели в вертикальном направлении. Конструктивными элементами такого узла являются:

- рукоятка, при помощи которой каретку с закрепленной на ней дрелью подводят к поверхности обрабатываемой детали;

- пружина, необходимая для того, чтобы возвращать каретку с дрелью в исходное положение.

Пружинный механизм перемещения дрели

Сделать такой механизм можно, используя две конструктивные схемы:

- пружину соединяют непосредственно с ручкой станка;

- пружины располагают в нижней части каретки — в специальных пазах.

По первому варианту конструкцию выполняют по следующей схеме:

- на стойке станка при помощи винтов фиксируют две металлические пластины, между которыми устанавливают ось, где и будет размещена ручка установки;

- на другой стороне стойки также устанавливают пластины и ось, на которой фиксируют один конец пружины, а второй ее конец соединяют с рукояткой;

- штифт, при помощи которого рукоятка соединяется с кареткой установки, располагают в продольном пазу, выполненным в ней.

Основой послужила старая стойка от фотоувеличителя «Крокус» производства Польши

Если пружины находятся в нижней части механизма возврата, то рукоятка устройства также фиксируется при помощи двух пластин и оси, обеспечивающей ее движение. Пружины при такой конструктивной схеме располагаются в нижней части пазов направляющих, которые дорабатываются при помощи металлических уголков, ограничивающих их перемещение.

Принцип работы станка для сверления, в котором пружины расположены в нижней части каретки, достаточно прост: опускаясь вниз в процессе сверления, каретка с закрепленной на ней дрелью давит на пружины, сжимая их; после того, как механическое воздействие на пружины прекращается, они разжимаются, поднимая каретку и дрель в исходное положение.

Дополнительное оснащение самодельного станка

Оснащение станка из дрели дополнительными приставками позволит использовать его для сверления отверстий под углом, а также для выполнения несложных токарных и фрезерных технологических операций.

Чтобы выполнять на таком оборудовании фрезерные работы, необходимо обеспечить перемещение обрабатываемой детали в горизонтальном направлении. С этой целью в конструкции станка используется подвижный горизонтальный стол, оснащенный тисками для фиксации обрабатываемой детали. Оптимальным вариантом привода такого стола является винтовая передача, приводимая в движение при помощи рукоятки.

Координатный стол для самодельного станка

При помощи самодельного сверлильного станка, в котором в качестве рабочей головки используется ручная дрель, можно сверлить отверстия под углом, если оснастить его поворотной пластиной с отверстиями, расположенными по дуге. На такой пластине, которая может вращаться на оси, закрепленной на стойке станка, располагается каретка станка и сама дрель. Отверстия на поворотной пластине, помогающие фиксировать положение рабочей головки, выполнены под наиболее распространенными углами: 30, 45 и 60 градусов. Порядок изготовления такого механизма выглядит следующим образом:

- в стойке станка и поворотной платине, на которой будет смонтирована каретка и закреплена дрель, высверливается центральное отверстие для оси;

- затем, используя транспортир, на поворотной пластине намечают оси отверстий, расположенных под наиболее распространенными углами, и просверливают их;

- используя осевые отверстия на стойке и поворотной пластине, совмещают два этих элемента и фиксируют их при помощи болтового соединения;

- на стойке станка просверливают три отверстия, которые будут использоваться для фиксации поворотной пластины в требуемом положении при помощи штифтов.

Алгоритм работы на самодельном станке, оснащенном такой поворотной пластиной, достаточно прост: ее просто поворачивают на требуемый угол вместе с закрепленной на ней дрелью и фиксируют при помощи трех штифтов, соединяющих поворотную и неподвижную часть стойки.

Что удобно, станки с поворотной пластиной можно использовать и для выполнения несложных токарных работ. Для осуществления таких технологических операций дрель при помощи поворотной пластины располагают горизонтально.

Самодельный станок, изготовленный на базе ручной дрели, является достаточно универсальным устройством, но по причине невозможности использования на нем режущего инструмента большого диаметра обработка крупногабаритных деталей на таком оборудовании невозможна.

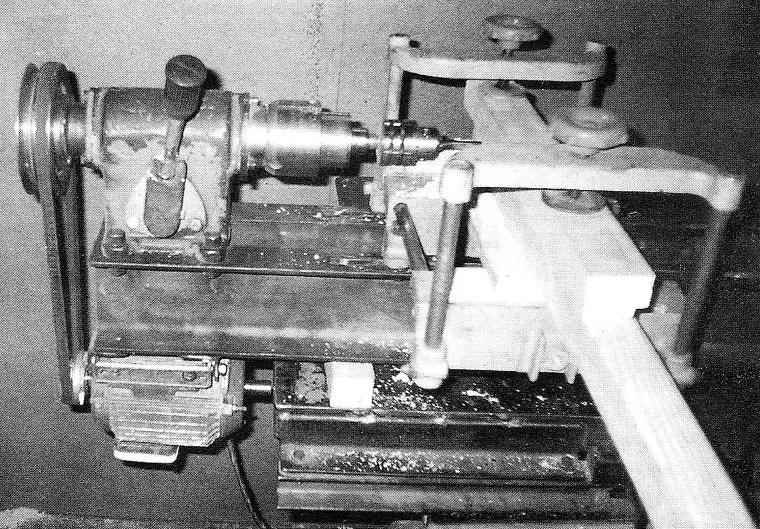

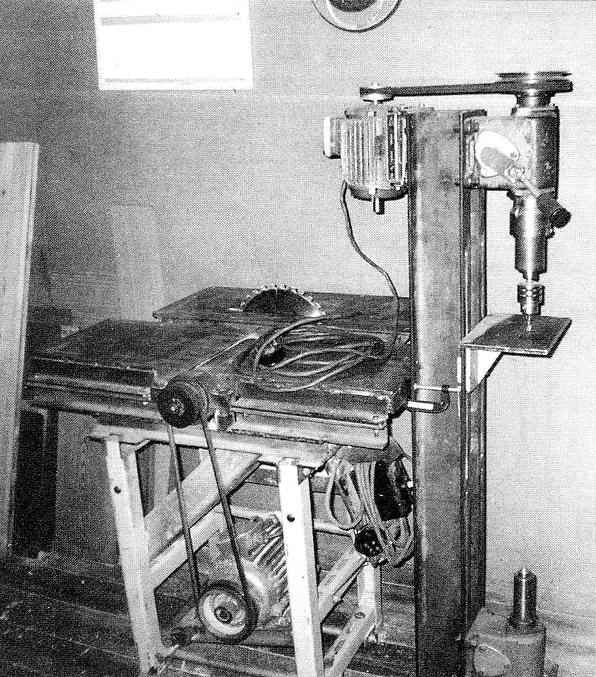

К созданию токарно-сверлильного деревообрабатывающего станка меня подвигнули воспоминания о школьных годах, когда на уроках труда я получал первые навыки работы на токарном станке — занятие интересное и увлекательное. С той поры, как говорится, много воды утекло, но желание делать из дерева предметы мебели с красивыми точёными деталями сохранилось, а вот необходимого для этого токарного станка у меня не было. И я решил его сделать, приспособив под станину другой станок, состоящий из «циркулярки» и электрофуганка (см. «М-К» № 1 ’2011 г.), получив таким образом деревообрабатывающий мини-комплекс.

К созданию токарно-сверлильного деревообрабатывающего станка меня подвигнули воспоминания о школьных годах, когда на уроках труда я получал первые навыки работы на токарном станке — занятие интересное и увлекательное. С той поры, как говорится, много воды утекло, но желание делать из дерева предметы мебели с красивыми точёными деталями сохранилось, а вот необходимого для этого токарного станка у меня не было. И я решил его сделать, приспособив под станину другой станок, состоящий из «циркулярки» и электрофуганка (см. «М-К» № 1 ’2011 г.), получив таким образом деревообрабатывающий мини-комплекс.

Сам процесс проектирования и изготовления токарного станка оказался занятием не менее интересным, чем выгачивание на нём деталей, поскольку стремился смастерить многофункциональный трансформируемый станок, на котором можно было бы выполнять несколько операций. Считаю, что это мне в какой-то мере удалось, поскольку на станке можно выполнять токарные, сверлильные, долбёжные и заточные операции. Различные же дополнительные приспособления значительно расширяют функциональные возможности станка.

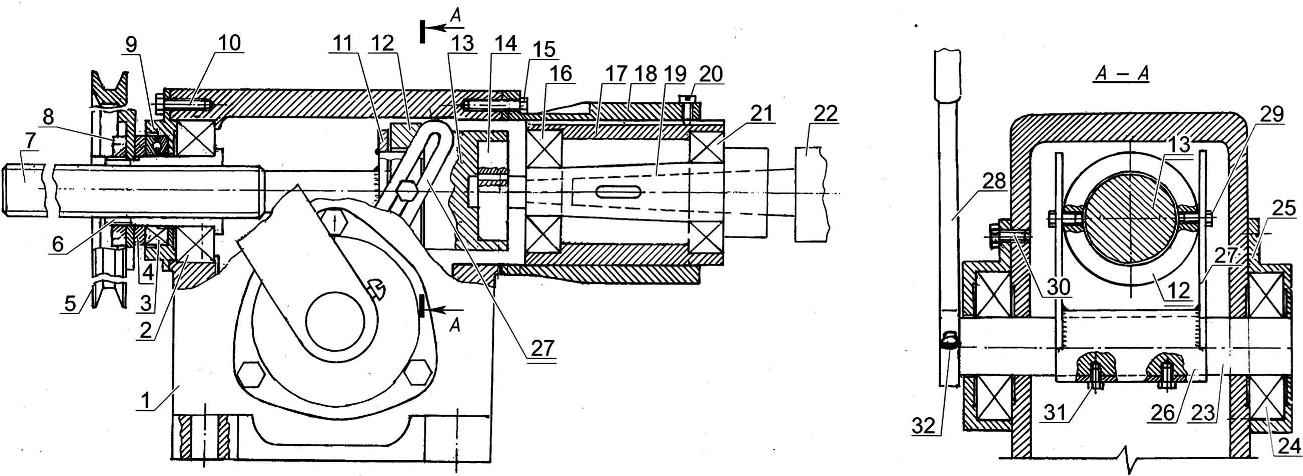

Немаловажным достоинством станка является и то, что он относительно прост по конструкции, поскольку основные его узлы: передняя и задняя бабки, сверлильная головка сконструированы на основе одинаковых корпусов от червячных редукторов, а потому сравнительно не сложен в изготовлении (хотя некоторые детали пришлось заказывать токарям-профессионалам), надёжен и удобен в работе.

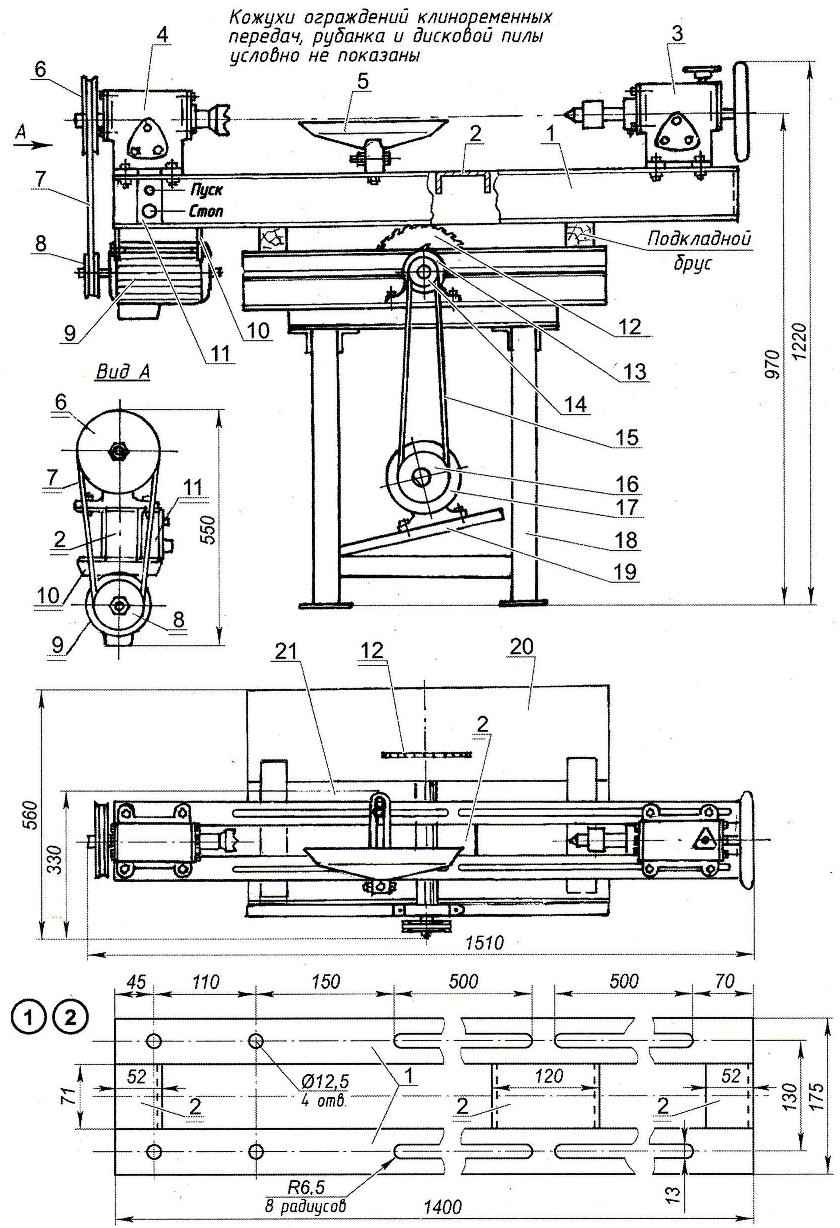

Многофункциональный дереворежущий станок:

1—направляющая станины (швеллер № 12. 2 шт.); 2—поперечина станины (швеллер № 12. 3 шт.); 3 — задняя бабка с пинолью; 4 — передняя шпиндельная бабка; 5—подручник: 6—ведомый шкив клиноремённой передачи: 7 — клиновидный ремень; 8 — ведущий шкив клиноремённой передачи; 9—электродвигатель (3-фазный, N=0,7 кВт, 2850 об/мин.); 10—кронштейн крепления двигателя к станине (стальной лист sЗ, 2 шт.); 11 —пульт управления; 12—дисковая пила; 13—ротор рубанка; 14—ведомый шкив клиноремённой передачи «циркулярки»: 15 — клиновидный ремень «циркулярки»: 16—ведущий шкив клиноремённой передачи «циркулярки»; 17—электродвигатель «циркулярки»; 18—рама «циркулярки»; 19—площадка электродвигателя 20—стол дисковой пилы; 21 —стол рубанка

Конструктивно станок состоит из станины, электропривода с клиноремённой передачей, передней и задней бабок, сверлильной приставной головки. Внимательный читатель заметит, что при этом не упомянута рама (или основание) станка, а основанием для токарного станка служат рама и стол другого дереворежущего станка — циркулярной пилы, совмещённой с рубанком. Такое конструктивное решение, может быть, у кого-то вызовет неодобрение и даже нарекания, но, считаю, что оно весьма рационально: экономит место, материалы. Станина устанавливается на заранее уложенные на стол рубанка деревянные бруски и прикрепляется к нему струбцинами.

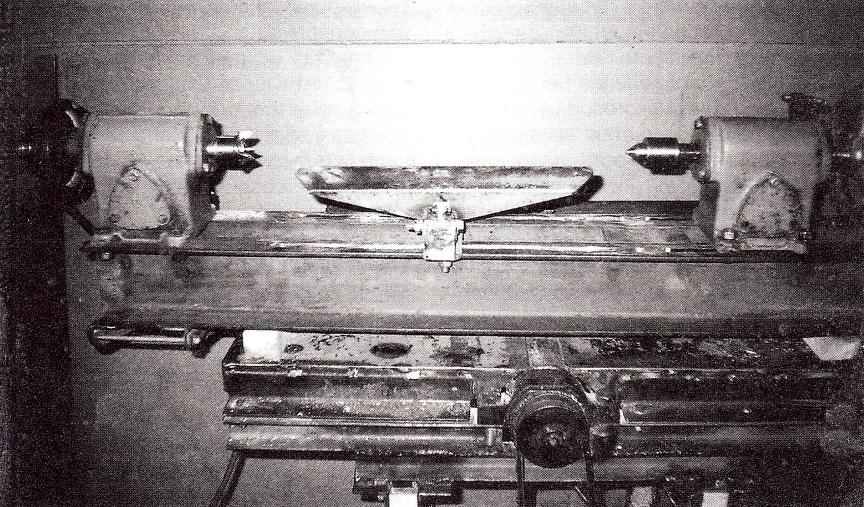

Многофункциональный дереворежущий станок

Станина изготовлена из пары отрезков (длиной 1400 мм) прокатного швеллера №12 (высота стенки — 120 мм, ширина полок — 52 мм) — направляющих, соединённых (приваренных) в трёх местах (по краям и в середине) короткими отрезками такого же швеллера. В верхних полках почти по всей длине (за исключением левого края) выполнены продольные сквозные направляющие пазы, по которым перемещаются задняя бабка, подручник или люнет. В левом краю по оси пазов просверлены отверстия для постоянного крепления передней бабки. Примерно на середине длины станины в пазах оставлены перемычки — через них указанные приспособления переставляются. Это создаёт некоторое неудобство (правда, такое случается нечасто), но зато сохраняет жёсткость направляющих. Пазы прорезал «болгаркой», предварительно просверлив на их концах и в местах перемычек соответствующие отверстия с помощью электродрели. Окончательную доводку пазов выполнил шлифованием кромок направляющих, контролируя качество работы лёгкостью перемещения задней бабки.

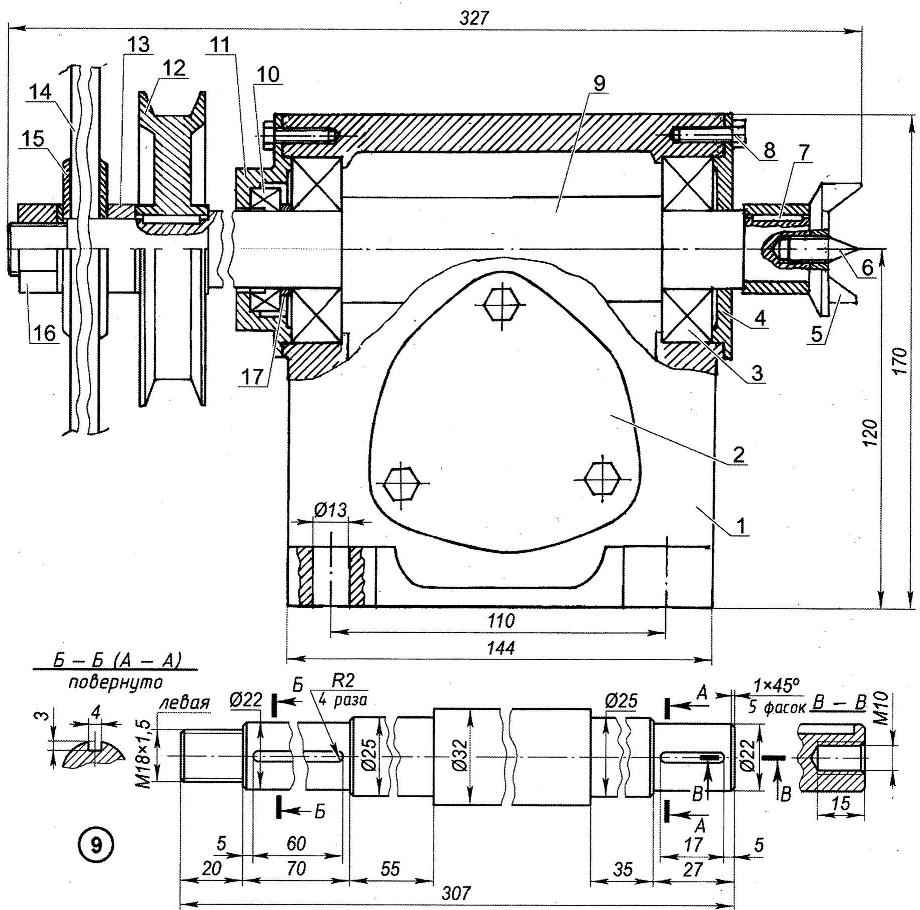

Передняя бабка устанавливается на левом краю станины и скрепляется с ней болтовыми соединениями. Сама бабка выполнена на основе чугунного корпуса червячного редуктора, внутри которого вместо червячной пары установлен вал-шпиндель, вращающийся в подшипниках 305. Осевую нагрузку воспринимает на себя упорный подшипник 8105. На правом конце шпинделя установлен торцевой захват — трезубый центр. Он служит для фиксации и вращения обрабатываемой деревянной заготовки. Вместо захвата на шпинделе можно закрепить фланец, а на него — наждачный, шлифовальный или полировальный круг. Они бывают нужны для заточки и правки режущего инструмента или финишной обработки (отделки) деревянных изделий. На фланец можно установить и делительный круг, который позволит осуществлять на станке и фрезерование. На другом (левом) конце шпинделя смонтирован ведомый шкив клиноремённой передачи.

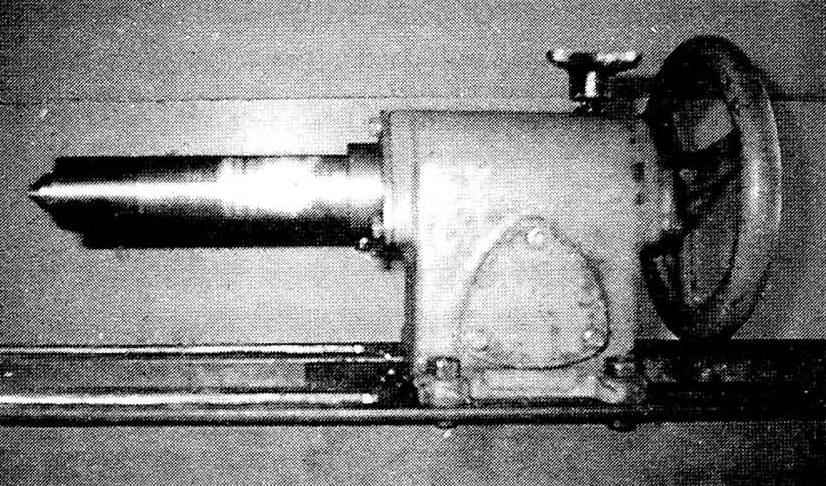

Передняя (шпиндельная) бабка:

1 —корпус; 2—крышка корпуса; 3—подшипник 305 (2 шт.); 4—крышка подшипника 305; 5 — трезубец; 6 — центр (специальный винт М10); 7—шпонка (2 шт.); 8—винт М8 (12 шт.); 9—вал (сталь, круг 32); 10—упорный подшипник 8105; 11 —крышка подшипников 305 и 8105; 12—шкив; 13—шайба (2 шт.); 14—наждачный круг; 15—щека наждачного круга (сталь, 2 шт.); 16—гайка М18; 17—дистанционная втулка

Привод осуществляется трёхфазным (с питающим напряжением 380 В) электродвигателем мощностью 0,7 кВт с числом оборотов 2850 в минуту. Сначала мотор смонтировал на консольной, шарнирно соединённой со станиной площадке. Но в угоду компактности и удобству позднее подвесил его под передней бабкой на станине с помощью кронштейнов. Смонтированный на валу электродвигателя ведущий шкив вместе с ведомым обеспечивает снижение числа оборотов обрабатываемой заготовки до 1600 в минуту (что вполне достаточно и даже желательно) с одновременным соответствующим увеличением крутящего момента.

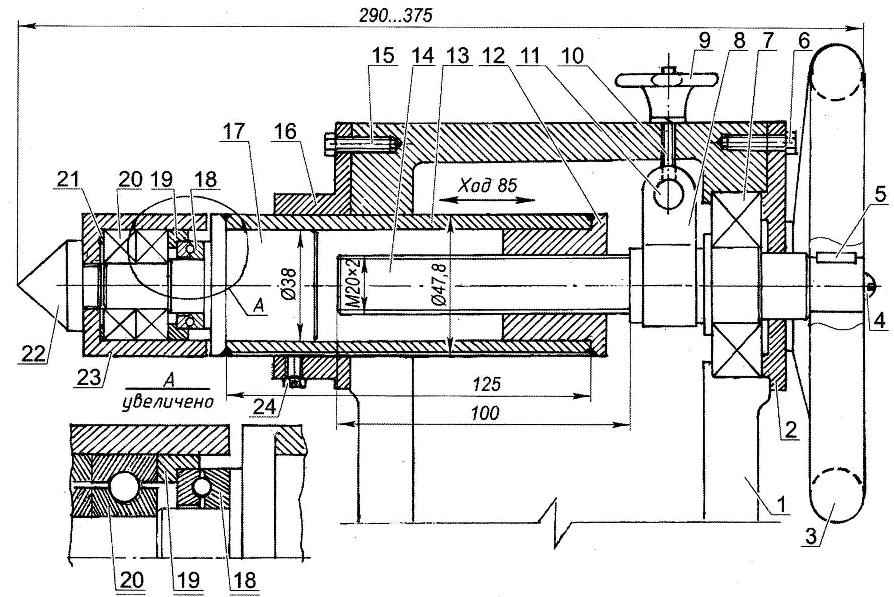

Задняя бабка смонтирована на правом конце станины станка. Она предназначена в основном для поддержания консольного конца обрабатываемых заготовок различной длины с помощью вращающегося центра, но в неё можно устанавливать и дополнительный инструмент (например, сверло для получения осевых отверстий или зенкер). В связи с этим задняя бабка имеет возможность передвигаться по направляющим и фиксируется в нужном положении на станине прижимными планками с помощью винтов М12х1,5. Она, как и передняя бабка, выполнена в корпусе от червячного редуктора, но её конструкция максимально приближена к промышленному изделию. Во-первых, она оснащена выдвижной пинолью с вращающимся центром. Выдвижение пиноли осуществляется посредством маховика, закреплённого на заднем конце ходового винта. Во-вторых, сама пиноль оборудована механизмами фиксации: это можно осуществить хомутом, тормозящим ходовой винт подачи пиноли с помощью маховичка, расположенного на корпусе редуктора сверху, или стопорнонаправляющим винтом Мб, ввёрнутым в направляющую втулку (снизу её). Но основное назначение этого винта — не позволять пиноли поворачиваться, а двигаться только в продольном направлении вдоль оси. Для этого в самой пиноли выполнен продольный паз, в который и заходит конец винта. Вылет пиноли составляет до 85 мм. Подшипники вращающегося центра посажены в своём корпусе «на горячую», без всякого дополнительного крепления. И этого достаточно, что подтвердила довольно продолжительная (а главное, интенсивная) эксплуатация станка.

Задняя бабка с пинолью и вращающимся центром:

1 — корпус задней бабки (от червячного редуктора); 2—крышка подшипника; 3—маховик (от штатного червячного редуктора); 4—винт крепления маховика к ходовому винту; 5—шпонка; 6 — винт М8 крепления крышки подшипника к корпусу (3 шт.); 7—подшипник 305; 8—хомут стопорения ходового винта; 9—маховичок стопорения ходового винта; 10—тяга хомута; 11 —ось хомута; 12 — маточная гайка М20х2; 13 — пиноли; 14—ходовой винт М20х2 (от штатного червячного редуктора, доработанный); 15—винт М8 крепления направляющей втулки пиноли (3 шт.); 16—цапфа; 17—наконечник пиноли; 18—упорный подшипник 8103; 19—корпус подшипника s103; 20—радиальный подшипник 202,2 шт.); 21 —упорная шайба; 22—центр; 23 —корпус подшипников центра; 24—направляющий винт-стопор пиноли (винт М6)

Отверстия червячной шестерни в корпусах редукторов закрыты крышками.

Отверстия червячной шестерни в корпусах редукторов закрыты крышками.

Подручник предназначен для поддержания режущего инструмента во время обработки заготовок. Он состоит из трёх частей: поперечной рейки с продольной прорезью, составной стойки и опорной пластины. Последняя (основная) деталь изготовлена из слегка разогнутого равнополочного уголка № 5 (50×50 мм). Подручник располагается на ближней от мастера направляющей между передней и задней бабкой и закрепляется на ней болтом. Он может переставляться вдоль по направляющей. В конструкции предусмотрена возможность его регулировки как по высоте (изменением угла между составными частями стойки), так и по расстоянию к заготовке (поперечным перемещением в прорези рейки). Это приспособление описывать подробно не буду, так как его каждый делает «под себя».

Сверлильная приставка выполнена на той же станине, что и токарный станок. Состоит она из сверлильной головки и рабочего столика. Головка монтируется на место передней бабки, а столик — на место подручника. Для работы в качестве горизонтально-сверлильного станка станина монтируется около «циркулярки» в вертикальном положении и крепится к ней с помощью струбцин. Как дополнительную опору для сверлильной приставки можно использовать маховик пиноли задней бабки.

Сверлильная приставка выполнена на той же станине, что и токарный станок. Состоит она из сверлильной головки и рабочего столика. Головка монтируется на место передней бабки, а столик — на место подручника. Для работы в качестве горизонтально-сверлильного станка станина монтируется около «циркулярки» в вертикальном положении и крепится к ней с помощью струбцин. Как дополнительную опору для сверлильной приставки можно использовать маховик пиноли задней бабки.

Сверлильная головка — самый сложный (а потому наиболее интересный в плане конструирования) узел станка. Корпусом сверлильной головки послужил всё тот же корпус червячного редуктора, что и у передней (или задней) бабки. А вот внутреннее её устройство посложнее. Оно конструктивно совмещает в себе механизмы как передней, так и задней бабки: это и шлицевой вал с приводным шкивом, и шлицевая муфта с пинолью. Снаружи к корпусу прикреплена с помощью трёх винтов М8 (с головкой под ключ S10) гильза пиноли с внутренним диаметром 62 мм. Она является направляющей пиноли, осевой ход которой составляет около 100 мм. А чтобы сама пиноль совершала только возвратнопоступательное перемещение вдоль оси, не поворачиваясь, на её наружной поверхности выполнен продольный паз, в котором ходит профилированный (по сечению паза) конец ограничительного винта М5, ввёрнутый сверху в гильзу пиноли.

Уравновешивающую систему или пружину подъёма инструмента в нерабочем состоянии (при использовании сверлильной приставки в варианте вертикально-сверлильного станка) сразу не поставил, а теперь приспособился и вполне обхожусь без неё.

Сверлильная головка:

1—корпус (от червячного редуктора); 2—радиальный шарикоподшипник 206; 3—упорный шарикоподшипник 8106; 4—дистанционная шайба; 5—приводной шкив; 6 — шлицевая втулка; 7—шлицевой вал; 8—гайка М30х1,5 крепления шкива; 9 — крышка подшипников; 10 — винт М8 крепления крышки подшипников к корпусу (3 шт.); 11—ограничительная шайба; 12—толкающее кольцо (бронза); 13—муфта; 14—маховичок шпинделя (штатная шестерня редуктора); 15—винт М8 крепления гильзы пиноли к корпусу (3 шт.); 16—подшипник 304к; 17—пиноль; 18—гильза пиноли; 19—шпиндель с осевым отверстием под конус № 2; 20—направляющий винт-стопор пиноли (винт М6); 21 —подшипник 205; 22—инструментальный патрон с конусом № 2; 23 — вал поводковой втулки; 24—подшипник 305 (2 шт.); 25—крышка подшипника (2 шт.); 26—поводковая втулка; 27—поводок (2 шт.); 28—рукоятка управления подачей инструмента; 29—винт М6 взаимодействия поводка с кольцом: 30—винт М6 крепления крышки подшипника к корпусу (3 шт.); 31 —стопор поводковой втулки на валу (винт М6, 2 шт.); 32—стопор рукоятки управления подачей инструмента на валу поводковой втулки

Рабочий стол вертикально-сверлильного станка настолько простой, что его конструкция понятна даже из фотографии, поэтому его чертёж не привожу.

С.ЯКИШЕВ, п. Енисейск, Красноярский край

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter, чтобы сообщить нам.