Коленчатый вал предназначен для использования в поршневых машинах, в частности в двигателях внутреннего сгорания. Коленвал разделен на детали с их последующим скреплением крепежными болтами после надевания на шатунные и коренные шейки коленвала подшипников качения. Щеки коленвала соединены с шейками. Между щеками установлены ограничители. Пластины коленвала образуют бесшатунную этажерку, внутри которой размещена шатунная шейка с подшипниками качения. Изобретение позволяет исключить боковые усилия, приводящие к неравномерной выработке стенок цилиндра при работе двигателя, уменьшает массу и обеспечивает строго вертикальное перемещение поршня в цилиндре. 1 ил.

Изобретение относится к машиностроению и касается усовершенствования поршневых машин – двигателей насосов и компрессоров, в частности коленчатого вала, в частности оснащения его шатунных и коренных шеек подшипниками качения, при этом решается задача возможности использования неэтилированного бензина, при этом без снижения мощности двигателя внутреннего сгорания одновременно решается вторая задача: значительного уменьшения вредных выбросов в атмосферу. Достигается это заменой скользящих шатунных и коренных подшипников подшипниками качения, при этом решена третья задача: упрощенного запрессовывания подшипников качения на шатунные и коренные шейки коленчатого вала с последующим соединением крепежными болтами через отверстия щек, шеек, между которыми размещены соединительные элементы, одновременно крепежные болты посредством обжатия этих элементов упрочняют металл коленчатого вала. Четвертая задача – упрощается замена подшипников качения коренной и шатунной шеек. Решение пятой задачи – уменьшение массы поршневого механизма двигателя обеспечено выполнением каждого элемента сборного коленчатого вала с пустотами, в том числе и крепежные болты выполняют трубчатого профиля.

Из уровня техники известно устройство, принятое в качестве аналога, предложенного экспертизой: патент Российской Федерации (RU) 2011897, кл. F 16 C 3/06, 1994 г., который выполнен сборным, щеки скреплены с шатунными и коренными шейками, а перед монтажом щек на опорные шейки насаживают подшипники качения.

На чертеже изображен фрагмент продольного разреза предложенного узла механизма коленчатого вала и этажерки, состоящего из сборных элементов.

Сборно-разборный коленчатый вал механизма и его подшипники качения выполняются, например, из полых, облегченных элементов: болт крепежный 1 может быть трубчатого профиля, количество, длина и сечение определяются чертежом (см. чертеж, на котором условно обозначены 1, 1г и 1б болты с гайками разной длины). Щека с двумя отверстиями 2 может выполняться с пустотами в зеркальном исполнении, условное обозначение 2л и 2п. Количество их – по две щеки для каждого поршня с цилиндром. Ограничитель 3 шатунной шейки коленчатого вала условно обозначен на чертеже через 3л и 3п, для каждой шатунной шейки 2 шт. (3л + 3п). Шейка шатунного подшипника 4 закрепляется между ограничителями 3л и 3п, предварительно при этом на каждую шейку 4 запрессовывается подшипник качения 5. Ограничители 6 коренных шеек 7 также скрепляются болтом 1 между торцами коренных шеек 7 и щеками 2л и 2п. При этом предварительно на коренную шейку 7 также запрессовывается подшипник качения 8. Позиция 9 на чертеже обозначает условно часть блока цилиндров, а позиция 10 обозначает часть крышки картера блока цилиндров. Бесшатунная этажерка монтируется на шатунном подшипнике качения 5 и в свою очередь содержит нижнюю поперечную пластину этажерки 11, внутренняя поверхность которой гуммируется маслостойкой резиной либо изготовляется из прочного неметалла, и верхнюю поперечную пластину 12 аналогичного исполнения. Детали 11 и 12 скрепляются соединительными трубками 13, через которые проходят, например, болты 14. Позиция 15 обозначает эластичный слой в виде гуммирования или подобного исполнения из другого материала, и позиция 16 обозначает поршень с юбкой 17.

Сборно-разборный коленчатый вал с подшипниками качения на шатунных и коренных шейках в совокупности с бесшатунной этажеркой или шатунным механизмом может быть изготовлен как из металла, так из другого подобной прочности материала на одном из заводов, изготавливающих поршневые двигатели автомобилей, тракторов, самолетов, плавательных средств и др. назначения.

Работа поршневого двигателя – машины будет значительно облегчена наличием катучих подшипников, при этом заводка двигателя внутреннего сгорания, особенно в зимнее время, будет значительно облегчена. Другие преимущества в работе двигателя, достигнутые предложенным изобретением, перечислены выше.

Коленчатый вал механизма, содержащий щеки, соединенные с шатунными и коренными шейками, и установленные на шейках подшипники качения, отличающийся тем, что он снабжен ограничителями, установленными между шейками, и пластинами, внутренние поверхности которых гуммированы маслостойким эластичным слоем, при этом в щеках выполнены два отверстия под болты, соединяющие между собой щеки и шейки, а пластины соединены между собой с образованием бесшатунной этажерки, внутри которой размещена шатунная шейка с подшипником качения.

Изобретение относятся к области машиностроения, а именно к механизмам двигателей внутреннего сгорания (ДВС) и компрессорных машин, в составе которых используется кривошипно-ползунный механизм, и, в частности, к усовершенствованию конструкции коленчатого вала.

Известен составной кривошипный вал, содержащий щеки и расположенные между ними последовательно коренные и кривошипные шейки, контактирующие своими торцевыми поверхностями с торцевыми поверхностями щек, при этом коренные и кривошипная шейки стянуты со щеками вдоль оси вращения вала при помощи резьбового соединения, а кривошипная шейка зафиксирована от проворота относительно щек и коренных шеек (см. патент РФ №2095647, опубл. 10.11.1997).

Недостатками известного вала являются увеличенные осевые габариты, а также недостаточная жесткость вала. Так, отсутствие устройства непосредственного стягивания коренной и кривошипной шеек приводит к необходимости установки между ними промежуточных деталей – щек, к которым притягиваются шейки, что ослабляет вал, а также увеличивает расстояние между коренными подшипниками, что, в свою очередь, также снижает жесткость вала.

Известен составной коленчатый вал, содержащий расположенные соосно коренные шейки, щеки и установленную между щеками кривошипную шейку, расположенную эксцентрично относительно оси вращения вала и контактирующую, по меньшей мере, одной своей торцевой поверхностью с торцевой поверхностью соединяемой с ней щеки, при этом соединяемые между собой детали стянуты между собой вдоль оси вращения вала при помощи резьбового соединения, а кривошипная шейка зафиксирована от проворота относительно стянутой с ней щеки (см. Европейский патент 1529992, опубл.).

Недостатками аналога являются увеличенные осевые габариты из-за наличия щек, что приводит также к снижению жесткости вала из-за увеличения расстояния между коренными подшипниками. Наличие щек обусловлено необходимостью выполнения замкнутой цилиндрической поверхности фиксатора, эквидистантой диаметру соединяемой с ней кривошипной шейки, а габариты кривошипной шейки выходят за пределы габаритов коренной шейки. Кроме того, такая конструкция требует точнейшего соблюдения сопрягаемых размеров на разнотипных деталях, что, в отличие от вала по указанному выше патенту РФ №2095647, труднодостижимо.

Известен патент составного кривошипного вала, содержащий щеки, расположенные соосно коренные шейки и установленную между ними кривошипную шейку, расположенную эксцентрично относительно оси вращения вала, а кривошипная шейка зафиксирована от проворота относительно коренных шеек (см. патент ФРГ 2006009152, опубл. 06.09.2007).

Недостатками известного вала являются его малая жесткость между элементами в силовом соединении частей вала осуществляется только за счет обжатия их щекой в радиальном направлении. При этом увеличение жесткости достигается за счет увеличения ширины щек, что приводит к увеличению расстояния между коренными подшипниками, что, в свою очередь, снижает жесткость вала и увеличивает габариты и массу вала.

Наиболее близким по своей сути изобретением (прототипом) сборно-разборного коленчатого вала является конструкция, приведенная в патенте РФ №2456484 от 7.12.10 г. Недостатками прототипа является возможность ослабления и уменьшения жесткости конструкции, а следовательно, и снижения надежности такого вала из-за применения стягивающих фиксаторов.

Задачей изобретения является разработка надежного соединения элементов сборно-разборного коленчатого вала ДВС, обеспечивающего жесткое соединение коренных и шатунных шеек со щеками вала, а следовательно, и надежную работу самого сборно-разборного коленчатого вала ДВС или поршневого компрессора. Кроме того, задачей изобретения является уменьшение количества деталей, образующих сборно-разборный коленчатый вал, упрощение их конструкции и снижение массогабаритных показателей соединяемых элементов коленчатого вала при обеспечении их надежного соединения и работы, а также высокой ремонтопригодности.

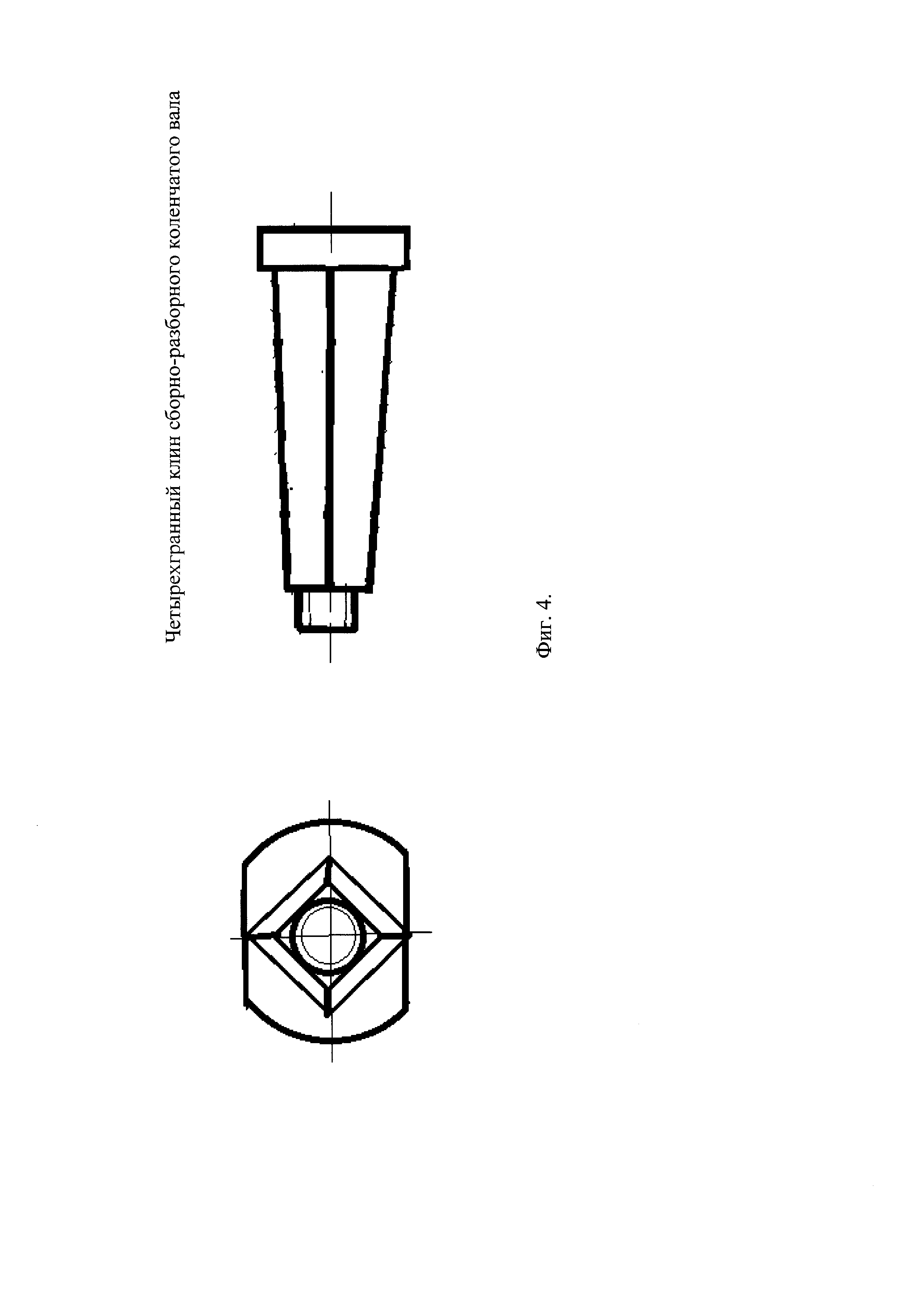

Технический результат заявленного изобретения достигается за счет применения в качестве стягивающего фиксатора четырехгранного клина, коренных и шатунных шеек, имеющих специальные торцевые выступы, а также упрощения конструкции соединительных элементов, уменьшения их количества и повышения надежности работы и ремонтопригодности сборно-разборного коленчатого вала за счет непосредственного соединения простых в изготовлении деталей.

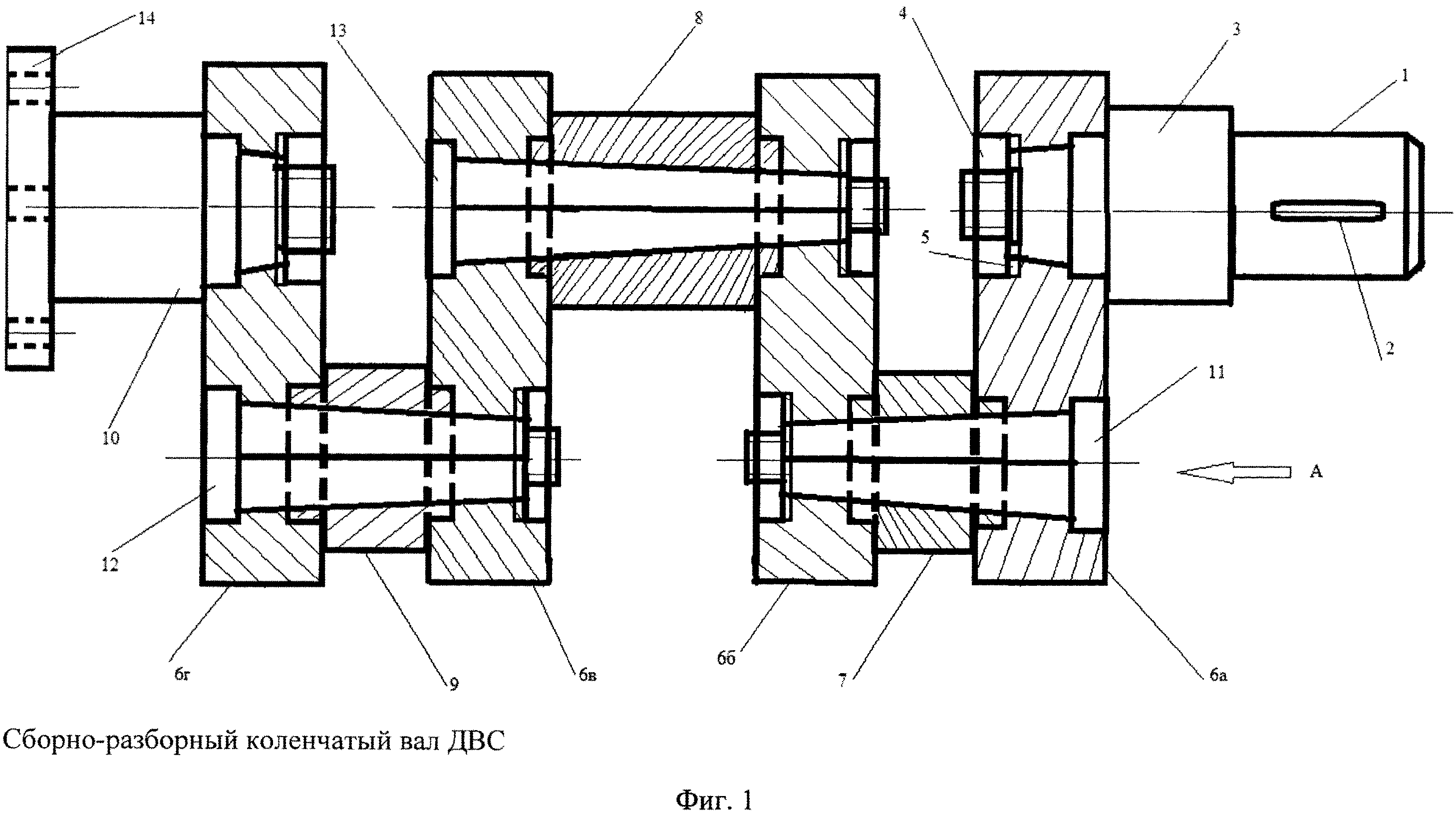

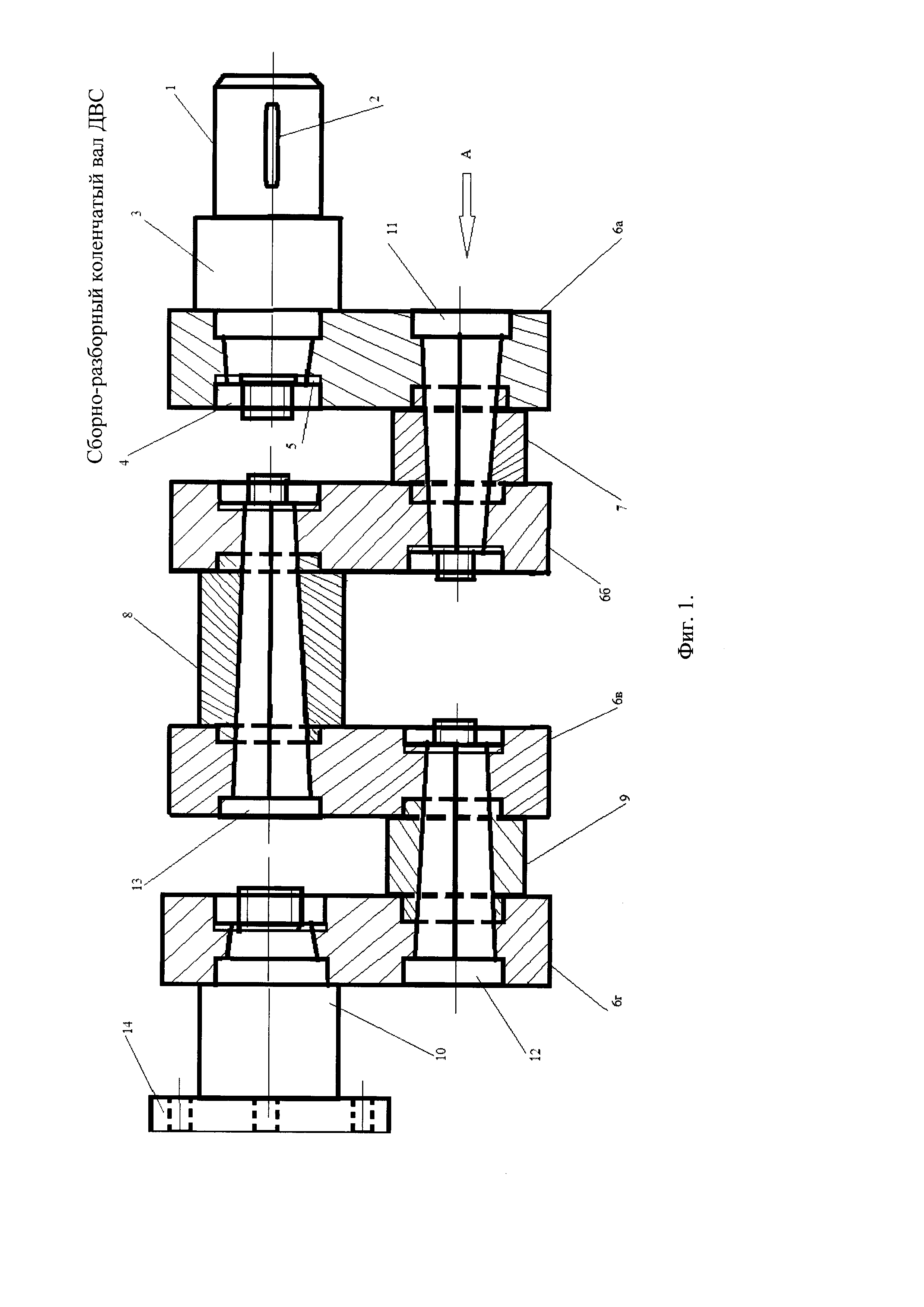

На чертеже (фиг. 1) изображен сборно-разборный коленчатый вал ДВС в разрезе.

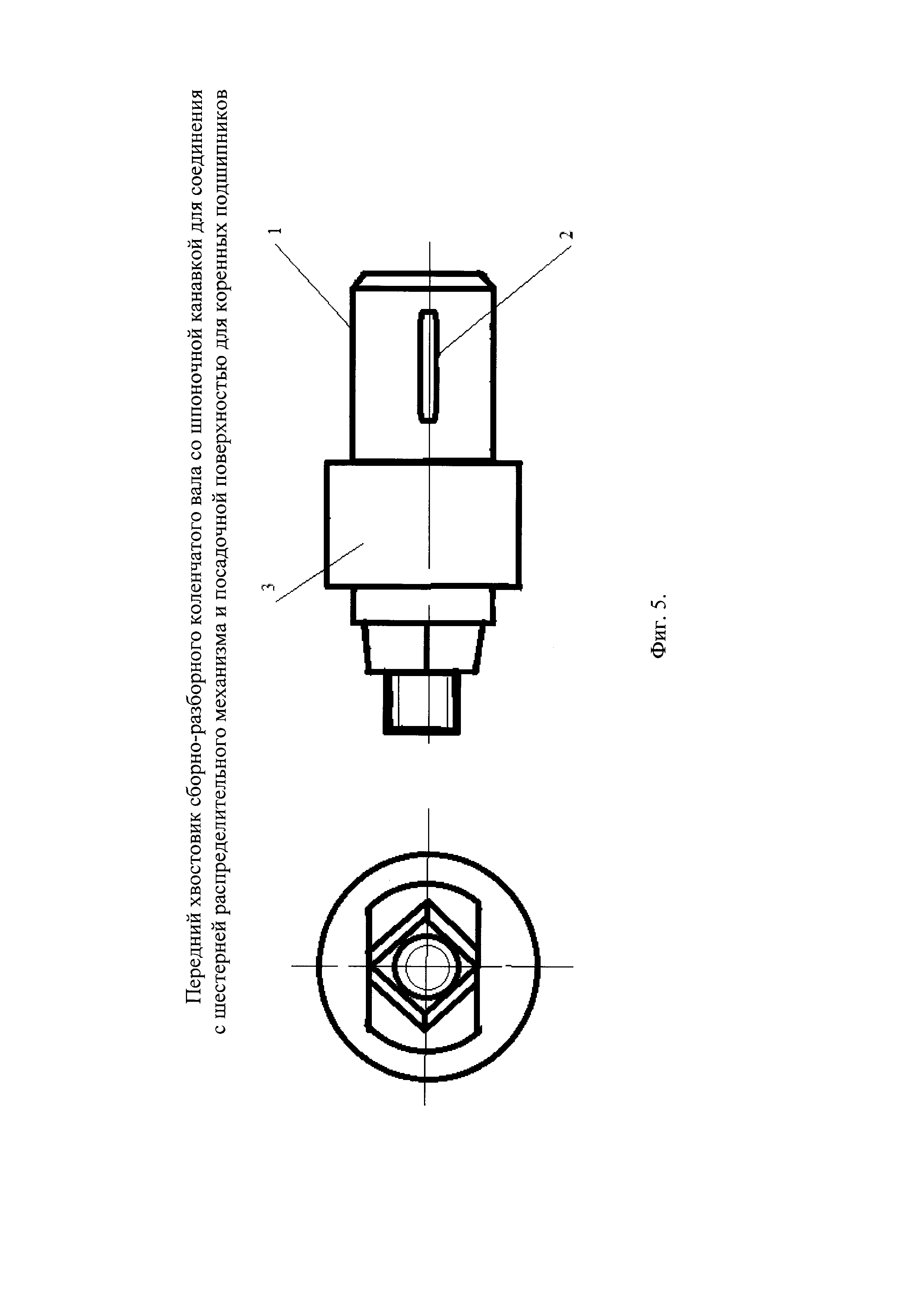

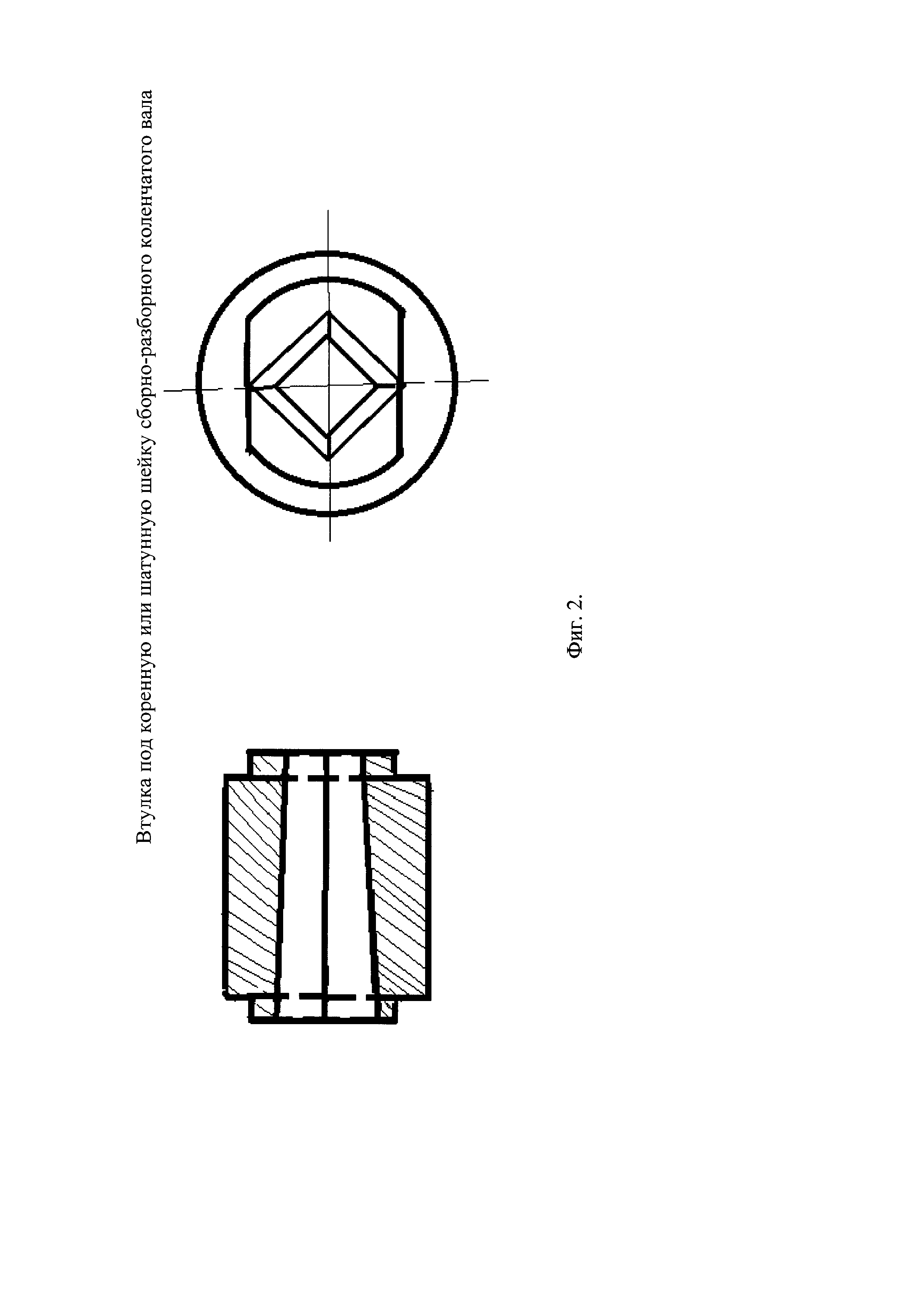

Сборно-разборный коленчатый вал состоит из следующих конструктивных элементов: 1 – передний хвостовик; 2 – шпоночная канавка шестерни распределения; 3 – коренная шейка с посадочным местом упорных шариковых подшипников; 4 – контргайка; 5 – стопорная шайба; 6а, 6б, 6в и 6г – соответственно: щека переднего хвостовика с проточками, щека первого шатунного подшипника качения с проточками, щека второго шатунного подшипника качения с проточками, щека заднего хвостовика с проточками; 7 – втулка первого шатунного подшипника качения с выступами; 8 – втулка коренных подшипников качения с выступами; 9 – втулка второго шатунного подшипника качения с выступами; 10 – коренная щейка упорных шариковых подшипников заднего хвостовика коленчатого вала; 11 – соединительный четырехгранный клин втулки первого шатунного подшипника; 12 – соединительный четырехгранный клин втулки второго шатунного подшипника; 13 – соединительный четырехгранный клин втулки коренного подшипника; 14 – фланец крепления маховика.

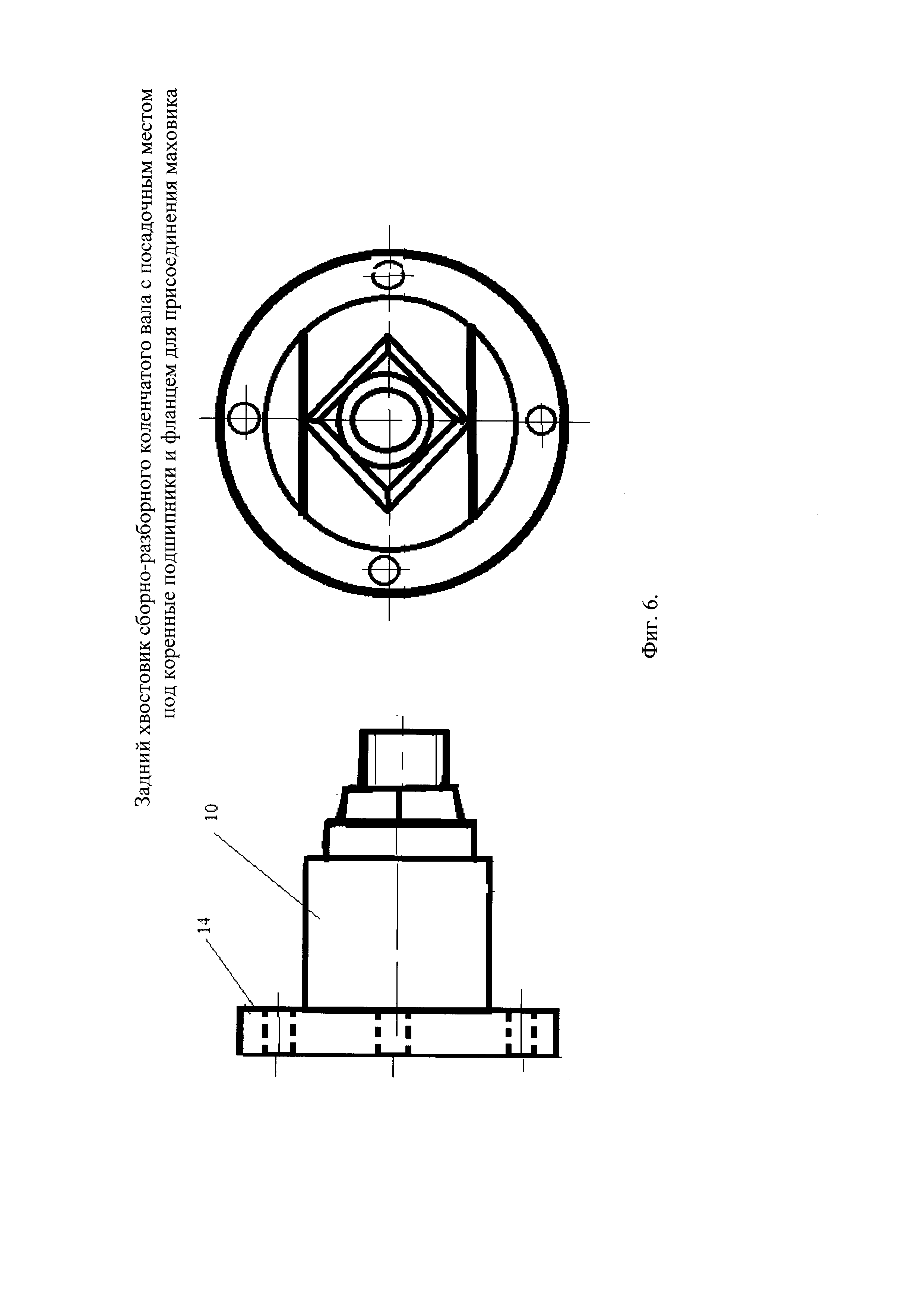

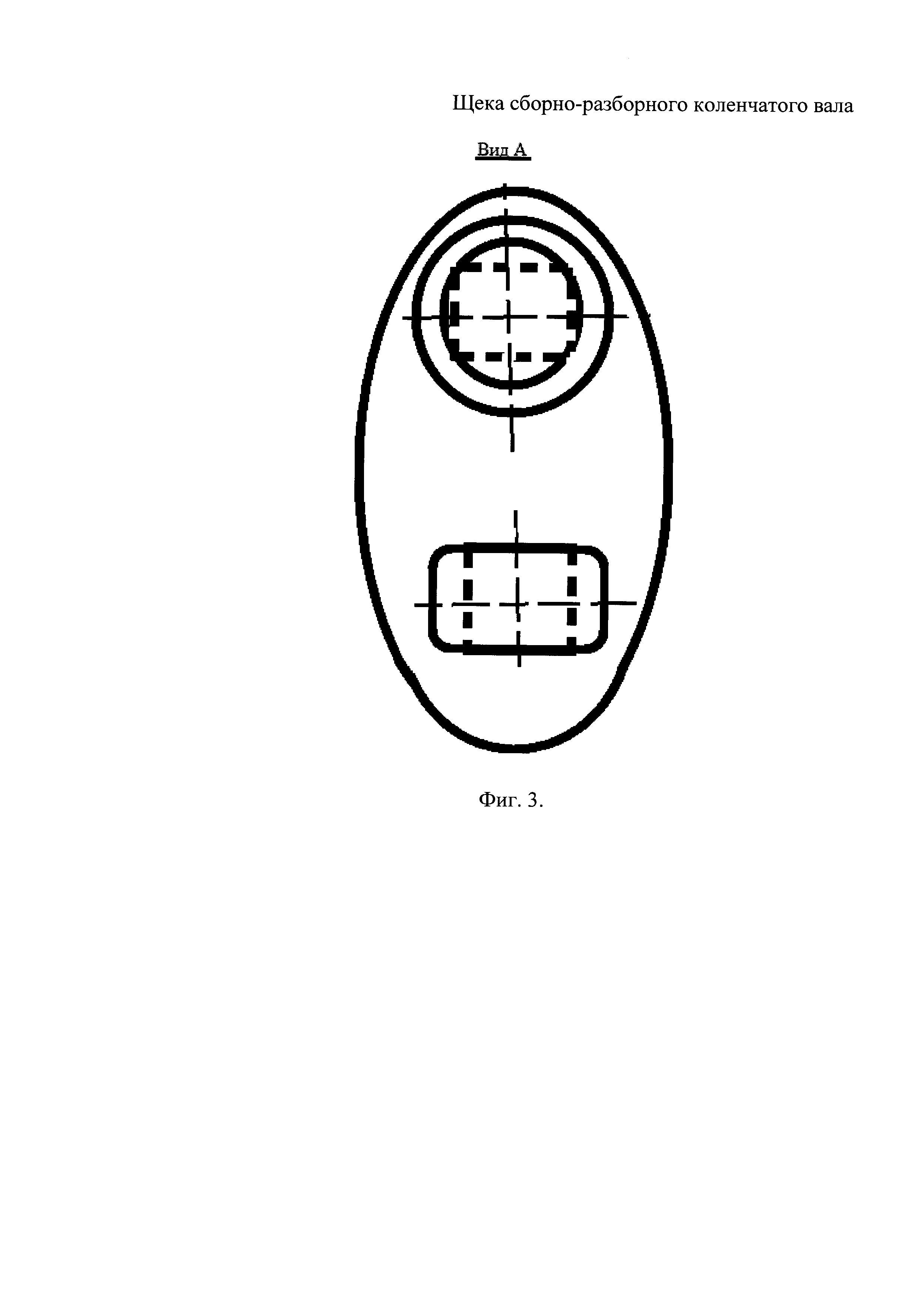

Работает коленчатый вал следующим образом. Возвратно-поступательное движение поршней передается шатунам, соединенным с поршнями и совершающим колебательное плоскопараллельное движение. В результате колебательное плоскопараллельное движение шатунов передается через подшипники качения шатунным втулкам 7 и 9, имеющим конструкцию, представленную на фиг. 2. От втулок 7 и 9 через выступы движение передается через проточки в щеках 6а, 6б, 6в и 6г (фиг. 3), которые жестко соединены в единое целое посредством четырехгранных клиньев 11, 12 и 13 (фиг. 4). При этом вращательное движение передается через подшипники качения, которые при сборке коленчатого вала запрессовываются на посадочные места коренной шейки упорных шариковых подшипников 3, переднему хвостовику 1 (фиг. 5) и далее, через шпонку, установленную в шпоночной канавке 2, – шестерням распределения. Также вращательное движение относительно оси втулки коренных подшипников качения 8 (фиг. 1) и коренной шейки упорного шарикового подшипника заднего хвостовика 10 (фиг. 6) передается маховику, соединенному с фланцем 14 сборно-разборного коленчатого вала.

При сборке коленчатого вала соединение щек 6а, 6б, 6в и 6г с втулками 7, 8 и 9 осуществляется через торцевые выступы и проточки посредством четырехгранных клиньев 11, 12 и 13, при этом выбор зазоров обеспечивается клиновыми силовыми соединениями втулок со щеками, а самовыдвижению клиньев препятствуют контргайки 4 со стопорными шайбами 5. Такое соединение обеспечивает необходимую жесткость конструкции сборно-разборного коленчатого вала, а торцевые выступы втулок и проточки в щеках и соединяющие их четырехгранные клинья – устойчивое без проворачивания втулок 7, 8 и 9 вращение вала.

Кроме того, использование в конструкции сборно-разборный коленчатый вал минимального количества простых в изготовлении деталей, а именно переднего и заднего хвостовиков, втулок, щек и четырехгранных клиньев, соединенных в единое целое силовым клиновым соединением, обеспечивает их надежную работу, а также высокую ремонтопригодность такого вала.

Сборно-разборный коленчатый вал, содержащий две расположенные соосно коренные шейки и одну коренную втулку, две кривошипные шейки, выполненные в виде шатунных втулок, соединенных с двумя коренными шейками и коренной втулкой через щеки и зафиксированные от проворота в них, при этом фиксатор выполнен в виде, по меньшей мере, одного выступа, расположенного на торцевых поверхностях шеек и втулок, и, по меньшей мере, одной из соединяемых щек, при этом расстояние от оси вращения вала до оси цилиндрической поверхности шатунной втулки минимально превышает радиус примыкающих к шатунной втулке цилиндрических поверхностей коренной шейки и коренной втулки, соединяемых с ней, причем торцевая поверхность коренных шеек, коренной и шатунных втулок непосредственно контактирует своими выступами с торцевыми поверхностями щек, имеющими проточки, а коренная и шатунные втулки со щеками соединены четырехгранными клиньями, обеспечивающими силовое соединение, при этом самовыдвижение клина предотвращается за счет контргаек со стопорными шайбами.

Крупные двигатели для стационарных или судовых силовых агрегатов имели (и на первых порах, и в процессе своего развития) валы с коренными опорами по концам и между каждой парой смежных цилиндров. Кроме того, уже в конце XIX в. коленчатые валы имели солидные противовесы для уравновешивания сил инерции части щек, шатунной шейки и нижней головки шатуна, кованные как одно целое с валом или крепящиеся к щекам болтами. А для автомобильных двигателей был очень велик соблазн отказаться от излишней массы и усложнения конструкции. Появились двигатели с коленчатыми валами без противовесов и с уменьшенным числом коренных опор.

Рост газовых и инерционных нагрузок по мере форсирования двигателя заставил конструкторов вернуться сначала к противовесам (но не на каждой щеке), затем к полному числу опор и, наконец, к противовесам на каждой щеке, так как только в данном случае вал разгружается от изгибающих моментов, вызванных центробежными силами инерции.

Стремление к повышению жесткости коленчатого вала заставило конструкторов идти по пути увеличения диаметра шеек. Идеальным считался вал с перекрытием (рис. 90) шеек. С целью уменьшения массы вала стали высверливать шатунные шейки или делать валы с пустотелыми шейками, появились полезные полости для центробежной очистки масла от твердых частиц. Пришлось сделать шатуны с косым разъемом, чтобы нижняя головка могла „пройти” через цилиндр (рис. 91, а) и заменить вставные шатунные болты ввертными. Косой разъем (см. рис. 91,6) оказался очень удобным для V-образных двигателей, а ввертные болты более технологичными при сборке. Казалось бы, все проблемы решены. Но с увеличением диаметра- шейки возрастают линейная скорость взаимного перемещения шейки и вкладыша подшипника и потери мощности на трение в масляном слое, поэтому необходимо было сократить механические потери, с этой целью стали уменьшать диаметры шеек.

Подшипники качения были выгоднее, чем подшипники скольжения, пока не появились материалы с очень низким коэффициентом трения. Поэтому вполне естественно было желание создать конструкции кривошипно-шатунного механизма с подшипниками качения; и они появились на рубеже 20…30-Х гг.

Для этой цели пришлось сделать разборный коленчатый вал — коренные и шатунные шейки запрессовывались в отверстия щек. Если с такой конструкцией можно было согласиться для единичного или мелкосерийного производства авиационных двигателей или двигателей дорогих и спортивных автомобилей , то для массового производства подобный коленчатый вал многоцилиндрового двигателя уже не годился. А на двухтактных мотоциклетных двигателях кривошипный механизм с подшипниками качения и сборным коленчатым валом оказался единственно разумным, поскольку при кривошипно-камерной продувке только такие подшипники могут работать в условиях ограниченного смазывания топливовоздушной смесью, в которую подмешивается небольшое количество масла.

Подшипники скольжения

Первые двигатели снабжались массивными вкладышами из бронзы. Позже, в 30-е гг., был разработан антифрикционный сплав баббит на основе свинца и олова, который заливался тонким слоем прямо по телу коренных опор или в нижнюю головку шатуна. Но с точки зрения технологии производства и ремонта такое решение оказалось не очень выгодным.

Вскоре появились тонкостенные стальные вкладыши с нанесенным на их рабочую поверхность антифрикционным слоем толщиной около 0,1 мм. Это оказалось выгодно и в производстве и для эксплуатации большинства автомобильных двигателей.

Но на форсированных двигателях, в которых в кривошипно-шатунном механизме действуют большие газовые и инерционные нагрузки и возникают высокие температуры при трении, такие вкладыши оказались ненадежными. Под действием нагрузок вкладыши деформируются, изменяется геометрия подшипника, ухудшаются гидродинамические условия, создающие подъемную силу масляного клина, а также нарушается контакт между вкладышем и постелью, что существенно осложняет теплоотвод от зоны трения. И в настоящее время конструкторы двигателей возвращаются к идее заливки антифрикционного слоя непосредственно по телу опоры.