Наличие отечественного автомобиля учит его владельца навыкам автомеханика. Подвеска в автомобиле ВАЗ одна из узлов, которая часто требует внимания в силу качества дорог и запчастей.

Конструкция ходовой части

Передняя подвеска классики независимая, состоящая из верхнего рычага. Между рычагами расположены амортизатор и пружины. Нижние рычаги сообщаются между собой стабилизатором поперечной устойчивости. Сзади неразрезной мост прикреплен к кузову при помощи 5 реактивных штанг, которые не позволяют мосту поперечное и продольное перемещение. На чулке моста расположены две чашки, на которых размещены винтовые пружины. Верхняя часть амортизатора крепится к днищу кузова, а нижняя к мосту.

Частые неисправности

Самая распространенная поломка – вырывание нижней шаровой опоры. В силу конструктивной особенности, при недолжном уходе за передней подвеской, шаровую опору при попадании в глубокую яму или на ухабах вырывает. Так как конструкция подвески ВАЗ 2101-2107 архаичная, то кроме неисправностей нижних шаровых опор, больше проблем в ней не имеется.

Для долгой службы ходовой части потребуется ее капитальный ремонт с заменой следующих деталей:

- сайлентблоки передних рычагов, а так же оси рычагов;

- шаровые опоры;

- амортизаторы передние и задние;

- пружины передние и задние с подушками;

- втулки стабилизатора переднего;

- реактивные штанги заднего моста;

- рулевой маятник;

- рулевая трапеция.

Касательно производителей. Шаровые опоры фирмы ТРЕК показали себя с лучшей стороны. Для «классики» выпускается комплект усиленных шаровых опор, установка которых значительно уменьшает риск срывания опоры с рычага. Рулевая трапеция той же фирмы модификации «Sport». Пальцы трапеции выполнены из лучшего материала, а пыльники высокоустойчивы к агрессивной среде.

Сайлентблоки и втулки стабилизатора хорошо показывают себя фирмы «Сэви», при правильном монтаже «ходят» долго.

Пружины и реактивные штанги фирмы «Белмаг», показывают себя с лучшей стороны в соотношении цены и качества.

Выбор амортизаторов широк. Если позволяют средства, то рекомендую приобрести фирму Hola или Kayaba газомасляные. Неплохо себя показывают оригинальные масляные амортизаторы ВИС. Максимальная стоимость вышеперечисленных деталей -250$. При желании можно вложиться в 150$.

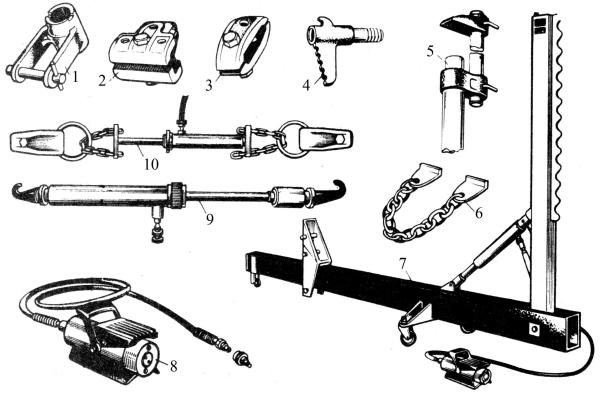

Инструмент и материал для ремонта:

- съемник шаровых опор;

- тиски;

- набор гаечных ключей и трещотки с головками;

- смазка для ШРУС;

- стяжка пружин.

Диагностика и дефектовка

Так как в нашем случае капитальный ремонт ходовой части состоит в замене всех деталей, то осмотру подлежат рычаги, которые нужно менять только в случае наличия трещины.

Демонтажные работы передней подвески

Для ремонта подвески автомобиль нужно поставить на упоры или пеньки, если есть возможность поставить автомобиль на подъемник, то процесс ремонта пройдет быстрее. Начнем с передней подвески. Первым делом снимаем стабилизатор поперечной устойчивости. Что бы без проблем снять шаровые опоры, то гайки пальца следует сорвать и выкрутить, когда подвеска нагружена. После вывешиваем подвеску и устанавливаем съемник между пальцами верхней и нижней опоры. Съемник позволяет выпрессовать палец из кулака, так как из-за рулевой сошки подлезть гаечным ключом невозможно. Когда пальцы шаровых опоры свободно «гуляют» в цапфе, снимаем наконечник рулевого редуктора, после чего откручиваем гайки опоры и откручиваем амортизатор со стороны подкапотного пространства и нижнего рычага. Теперь постепенно ослабляя домкрат, разжимаем пружину.

Рычаги передней подвески крепятся через оси. Нижняя ось крепится двумя гайками, а верхняя ось представляет собой длинный болт с гайкой. После демонтажа рычагов, при помощи тисков и обоймы, выпрессовываем сайлентблоки и снимаем шаровые опоры, которые крепятся 3 болтами.

Подготовка к сборке

В тисах запрессовываем новые сайлентблоки, предварительно смазываем наружную часть смазкой или мылом. Перед монтажом шаровых опор снимаем с них пыльник и набиваем смазки под палец, тем самым продлив срок службы, это касается и рулевой трапеции. Пальцы нужно хорошо разработать вручную.

Монтаж передних рычагов

Сначала ставим верхние рычаги, потом подставив пружину, устанавливаем нижний рычаг и поджимаем его домкратом, что бы сжалась пружина. Под пружину ставим новую опору. Монтаж проводим в обратной последовательности. Учтите, что окончательную затяжку рычагов нужно делать только в рабочем (нагруженном) состоянии сайлентблоков. Далее к цапфе присоединяем наконечник трапеции и при помощи новых резинок ставим стабилизатор.

Важно! Перед установкой амортизаторов их следует вручную прокачать!

Задняя подвеска

Для работы по задней подвеске нужно вывесить мост и установить под него опоры. Сначала снимаем амортизаторы, для этого нужно окрутить нижний и верхний болт крепления. Для снятия пружины потребуется съемник. Штанги заднего моста снимаем при помощи ключа и трещетки. Монтаж проводится в обратной последовательности.

Важно! Для монтажа нового комплекта реактивных штанг необходимо приобрести комплект крепления (болты и гайки).

Последние шаги

После того, как установили детали на авто, опускаем его на землю. В автомобиль должны сесть два человека, что бы затянуть их в рабочем положении. Через 500 км произвести протяжку болтовых соединений. Рекомендуется проверить подшипники передней ступицы, и при необходимости провести регулировку, регулируя конический подшипник гайкой.

Рекомендации

В случае возможности приобретения дорогих комплектующих, ходовую часть можно улучшить следующим образом:

- установить кронштейн рулевого редуктора;

- распорка передних стаканов;

- стабилизатор поперечной устойчивости задней подвески;

- необслуживаемая ступица передней подвески на базе ВАЗ 2108;

- реактивные штанги с регулировкой.

Доказано, что как бы не ругали отечественную классику, но правильный подход, регулярный уход и установка качественных запчастей во много раз повысит надежность вашей машины.

В начале статьи про ремонт кузова своими руками ваз 2101, я бы хотел напомнить читателю, что данный легендарный автомобиль выпускался на протяжении одной трети века и самый молодой из этих «породистых скакунов» на данный момент уже как два года назад отпраздновал свой двадцатипятилетний юбилей.

В начале статьи про ремонт кузова своими руками ваз 2101, я бы хотел напомнить читателю, что данный легендарный автомобиль выпускался на протяжении одной трети века и самый молодой из этих «породистых скакунов» на данный момент уже как два года назад отпраздновал свой двадцатипятилетний юбилей.

Но, не смотря на столь почтенный возраст, «копейки» до сих пор уверенно бороздят просторы нашей необъятной планеты, правда, в основном, от дома до дачи…

Если вы счастливый и единственный обладатель данного автомобиля, который постоянно находился в ваших руках, то вам и так хорошо известны все слабые детали кузова ваз 2101 (если уж у вас он сохранился в работоспособном состоянии на протяжении такого времени).

Ну а тем кому судьбой выпало пользоваться «копейкой» разряда секондхенд милости прошу вступать в наш дружный отряд рукастых и любознательных.

Причины ремонта

ВНИМАНИЕ! Найден совершенно простой способ сократить расход топлива! Не верите? Автомеханик с 15-летним стажем тоже не верил, пока не попробовал. А теперь он экономит на бензине 35 000 рублей в год! Читать дальше»

Как мы уже выяснили, ремонт кузова ваз 2101 своими руками начинается с избавлений от иллюзий о его хорошем состоянии.  Дело в том, что кузов автомобиля постоянно находится в агрессивной и враждебной ему среде, где помимо существенного перепада температур на него ещё действуют дорожные реагенты и влажность. Вследствие этого, рано или поздно, помимо устранения местных деформаций и точечной коррозии, вам придётся заняться его полным восстановлением.

Дело в том, что кузов автомобиля постоянно находится в агрессивной и враждебной ему среде, где помимо существенного перепада температур на него ещё действуют дорожные реагенты и влажность. Вследствие этого, рано или поздно, помимо устранения местных деформаций и точечной коррозии, вам придётся заняться его полным восстановлением.

При калькуляции ремонта, в первую очередь необходимо узнать, сколько стоят кузовные запчасти на ваз 2101,и есть ли они в наличии вообще. Дело в том, что на «копейке» кузов является несущим элементом, то есть он в буквальном смысле «несёт»на себе всё остальное оборудование автомобиля, и цена его составляет практически половину стоимости всей машины.

Итак, инструкция для ваз 2101 «Ремонт кузова своими руками» состоит из двух частей:

- Устранение деформаций кузова и его элементов;

- Устранение коррозии и восстановление поражённых ею элементов.

Часть первая. Деформации

Деформации кузова автомобиля и его элементов происходят в двух случаях – или вы во что-то врезались или врезались в вас. Но это не суть важно, главное как мы будем устранять последствия сего конфуза.

Калькуляция

Для начала необходимо произвести оценку общего объёма работ, а именно:

- все детали кузова ваз 2101 должны подвергнуться дефектовке (именно ВСЕ, так как велика вероятность обнаружения скрытых дефектов);

- составлена смета;

- определена очередность выполняемых работ.

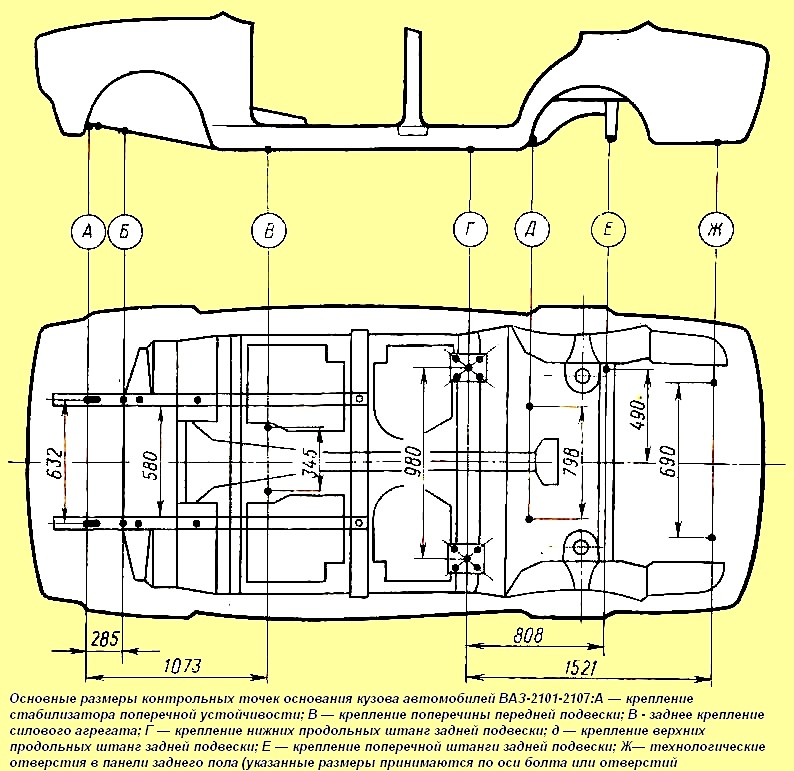

Проверка контрольных точек

Так как мы не можем быть уверенными в безупречности езды предыдущего хозяина «копейки» и, учитывая весьма преклонный возраст нашего автомобиля, в первую очередь нам будет необходимо промерить его геометрические размеры,которые содержит в себе инструкция по эксплуатации и ремонту автомобиля.

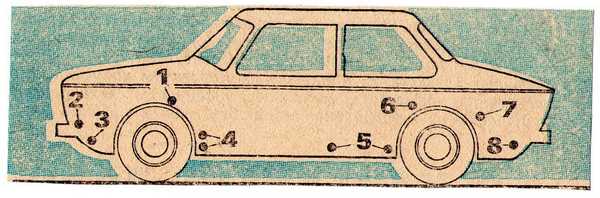

На фото показаны размеры основных контрольных точек* каркаса, где указаны:

| А | Место установки стабилизатора поперечной устойчивости |

| Б | Крепление поперечной передней балки |

| В | Установочные места для задних креплений двигателя |

| Г | Нижние продольные штанги задней подвески |

| Д | Верхние продольные тяги задней подвески |

| Е | Место установки задней поперечной тяги |

| Ж | Технологические отверстия в днище |

*- Указанные размеры снимаются по осям болта или отверстия.

Сняв размеры с контрольных точек пола кузова, мы получаем информацию о правильном местоположении креплений основных элементов автомобиля, причём для этого нам не потребовался их демонтаж.

Так же нам пригодятся:

Центральные стойки ваз 2101(без обивки):

Контрольные размеры капота и ветрового стекла

Геометрические параметры крышки багажника и проёма заднего окна

Кстати, на установку навесных деталей кузова заводом изготовителем предусмотрены допуски неравномерности (конусности) зазоров до полутора миллиметров, а для внутренних и наружных допусков лицевой части элемента относительно неподвижной детали это значение увеличено до двух миллиметров.

Ремонт деформированных элементов

Повреждённые поверхности ремонтируются термическим и механическим способами, а так же с помощью быстро затвердевающего пластического материала или же припоя.

Механический способ

Если при снятии размеров контрольных точек кузова мы обнаружили несоответствие их местоположения с контрольными параметрами, то нам необходимо вернуть их на место, что делается с помощью как нехитрых приспособлений (домкрат, лебёдка, собственный вес автомобиля), а так же более сложных установок.

Механическая правка для придания первоначальных конфигураций и форм подразумевает под собой растяжку, рихтовку и выдавливание кузовных частей подвергшихся деформациям. Данные работы выполняются как в «горячем» так и в «холодном состоянии».

| 1 | Для вытяжки вогнутых элементов |

| 2,3 | Само закрепляющиеся зажимы с гидравлическим приводом |

| 4 | Захватывающее приспособление с зубцами |

| 5 | Струбцина гидравлическая |

| 6 | Зажим двойной |

| 7 | Струбцина для вытягивания |

| 8 | Насос гидравлический |

| 9 | Цилиндр натяжной, с захватами |

| 10 | Цилиндр натяжной с вытягивающим устройством |

Ремонт кузова своими руками ваз 2101 выглядит примерно так:

- определяем места приложения усилий для устранений перекосов и подбираем необходимые захваты и упоры;

- закрепляем в выбранном направлении устройство для правки;

- устанавливаем или закрепляем в проёме механические или гидравлические растяжки с подобранными захватами, упорами и удлинителями;

- устанавливаем и крепим цепь силового органа за зафиксированный захват/зажим с одной стороны и за силовой рычаг с другой. Цепь при этом должна быть предварительно натянута под заранее выбранным и необходимым углом наклона;

- при помощи силового органа производиться вытяжка повреждённых узлов и деталей, выдавливание же производится изнутри салона с помощью гидравлических узлов и силовых растяжек.

Должен предупредить, процесс этот на руку не скорый, многочасовой и даже многодневный.

Кузовные детали

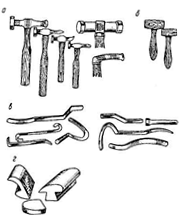

«Оперение» же, как правило, выпрямляют вручную с помощью специальных приспособлений и инструментов:

| А | Молоток |

| Б | Киянка |

| В | Спецоправка |

| Г | Упоры |

Согласен, на первый взгляд данный набор инструментов не производит особого впечатления, но поверьте, при правильном применении эти невзрачные «железяки» буквально творят чудеса:

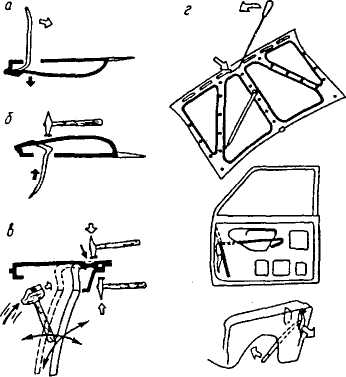

| А | Устранение деформации с помощью прижимного рычага |

| Б | Исправление вмятины с помощью молотка и прижимного рычага |

| В | Введение прижимного рычага ударом молотка между вмятой панелью и коробом |

| Г | «Вывод» вмятин под элементами капота, дверей и скрытых полостей переднего крыла |

Правка с нагревом

В данной главе хотелось бы сказать, что кузовные запчасти на ваз 2101 лучше всего крепить с помощью контактной сварки, так как при пайке автогеном происходит очень сильный нагрев металла, что провоцирует его деформацию.

Но это нас не должно смущать – мы же делаем на ваз 2101 ремонт кузова своими руками и поэтому будем использовать деформацию перегретого металла в свою пользу:

- во-первых, правка с помощью нагрева используется для стягивания (осадки) растянутых панельных поверхностей при температуре прогрева металла 600…650 градусов (красно-вишнёвый цвет);

- во вторых, для предотвращения резкого ухудшения механических свойств и вспучивания места нагрева не должны превышать 30 миллиметров;

- нагрев и правку во избежание дополнительных вмятин и вспучивания необходимо производить от периферии к центру.

Иногда случается так, что к некоторым элементам кузова просто невозможно подобраться для того что бы выправить перечисленными выше инструментами. Поэтому для вывода «неудобной» вмятины предлагается следующий способ:

- снаружи вмятины привариваем металлический штырь диаметром в 2…3 миллиметра (при большой площади деформации можно приварить несколько штырей, от края к центру);

- вытягивая металл штырём с помощью рычага, и одновременно постукивая по краям вмятины, исправляем дефект;

- так же в этом способе можно использовать шурупы, обратные молотки и другие специальные инструменты;

- после того как вмятина выправилась, штырь срезается, место сверловки под шуруп заваривается сваркой и затем всё зачищается болгаркой.

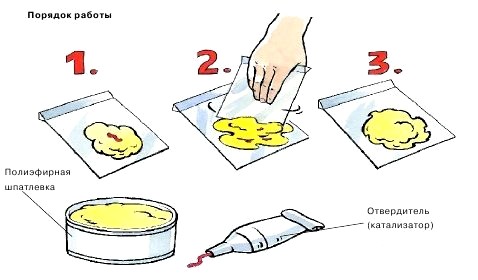

Оставшиеся неровности, которыми обзавелись детали кузова ваз 2101 в процессе ремонта своими руками, нам поможет выровнять полиэфирная шпатлёвка:

Наиболее надёжные соединения получаются с панелями, предварительно зачищенными до «голого» металла.

Состоит из полиэфирной смолы и отвердителя – катализатора благодаря которому смесь затвердевает при 20°Суже за 15…20 минут, вне зависимости от толщины нанесённого слоя шпатлёвки. Следовательно, процесс нанесения шпатлёвки сокращается при отсутствии необходимости нанесения множества слоёв.

Выпускается в виде порошка, пластичность которого начинает проявляться при нагреве в 150…160°С.

Для улучшения адгезии восстанавливаемую поверхность рекомендуется тщательно зачистить и создать на ней шероховатую поверхность.

Участок нанесения термопластика предварительно нагревают до 170…180°С после чего тонким слоем наносят порошок и укатывают его металлическим катком. Далее, по аналогии с предыдущим способом, наносятся последующие слои до тех пор, пока монолитный слой пластической массы не заполнит всю неровность. После затвердевания, получившуюся заплату зачищают и выравнивают.

Часть вторая. Коррозия

Причины коррозии и очаги её поражения

Коррозия – это процесс саморазрушения материала в процессе взаимодействия со средой. В нашем же случае коррозия металла происходит вследствие:

- Зимняя «городская» эксплуатация;

- Дешёвый рестайлинг кузова, под которым скапливается всевозможная грязь;

- Хранение автомобиля в сырых, не проветриваемых помещениях.

Как показывает опыт большинства автовладельцев,коррозии наиболее подвержены детали кузова ваз 2101 находящиеся в труднодоступных местах, где влага не испаряется достаточно долгое время (зазоры, загибы, отбортовки), а именно:

- колёсные ниши;

- навесные элементы и места их крепления (капот, багажник, двери, пороги, крылья).

И если не предпринимать ни каких мер, то она может переместиться на другие, более значимые силовые элементы (лонжероны, стыки подмоторной рамы, центральные стойки и т. п.).

В зависимости от степени разрушения поверхности зависит, каким способом мы будем восстанавливать повреждённую деталь.

Стадия первая

Процесс окисления находиться в начальной стадии(сколы царапины), произошло лишь незначительное изменение цвета.

На этой стадии можно обойтись малыми потерями – зачистка поверхности мелким абразивным кругом с последующей полировкой поверхности.

Стадия вторая

Происходит как изменение цвета краски, так и её вспучивание, то есть процесс разрушения идёт равномерно по поверхности элемента.

Этот тип коррозии не так сильно страшен, он происходит чаще всего из-за некачественной подготовки элемента к покраске.

Сравнительно легко излечим с помощью повторной зачистки и последующей замазкой эпоксидной мастикой холодного застывания.

Данный вид мастики обладает высокой прочностью, достаточной адгезией, она легко наносится на повреждённый участок. В её состав входят пластификаторы и отвердители, которые повышают пластичность смолы и её ударную прочность, а также наполнители понижающие усадку смол и обеспечивающие сближение коэффициентов термических расширений металла со смолами.

Стадия третья

В этом случае процесс разрушения уже уходит вглубь металла (пятна, раковины, дыры), что требует более глубокой зачистки поражённого элемента с последующей его напайкой (лужением) или же замены всего элемента, его отдельных частей.

Кстати, если пламенем горелки нагреть металл до светло-красного накала и при этом он не начнёт рассыпаться на фонтанирующие искры, то его ещё вполне можно использовать для сварки.

Ну а когда детали кузова ваз 2101 совсем не поддаются восстановлению, то их заменяю новыми используя при этом контактную сварку и электросварку работающую в газовой среде (полу автомат).

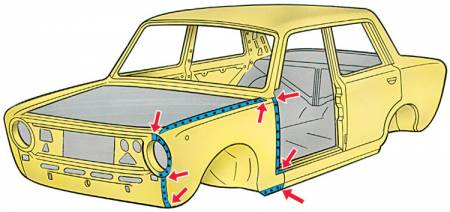

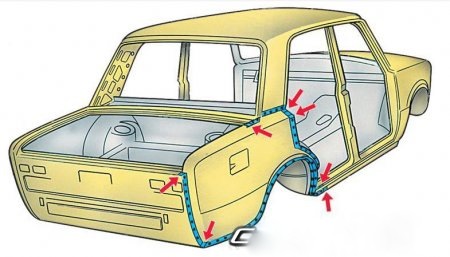

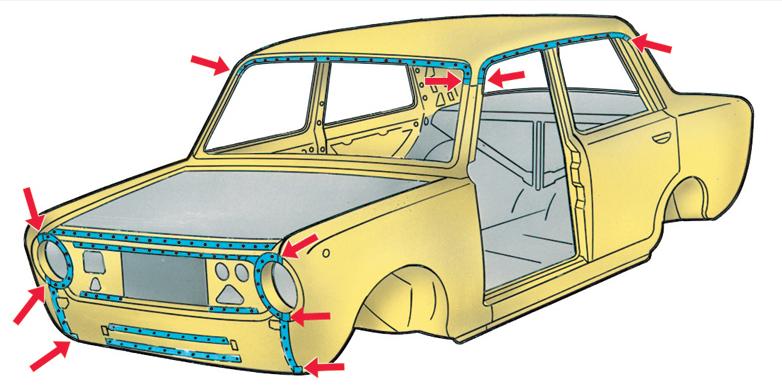

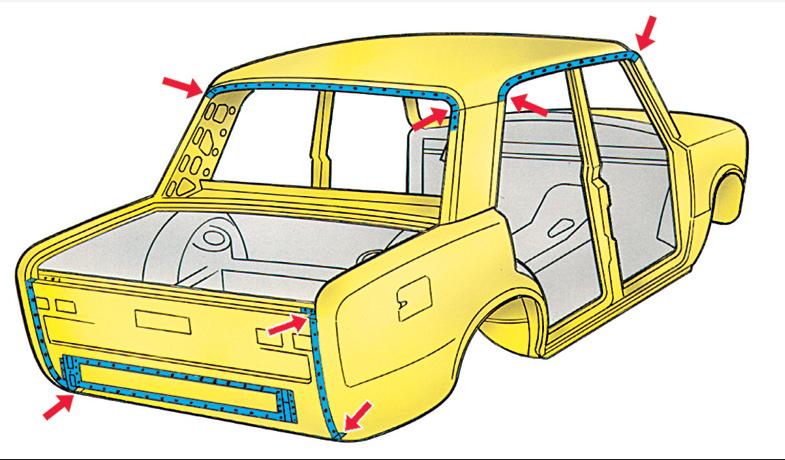

Чаще всего замены требуют передние и задние крылья с панелями. Методы ремонта и замены данных деталей можно взять за базовые, для этого необходимо лишь узнать месторасположение швов для стыковки элементов:

Для получения оптимальной жёсткости элементов при их минимальной деформации сварку деталей лучше всего производить через каждые 50 миллиметров, небольшими стяжками по 20 миллиметров.

Как вы уже заметили,ремонт кузова своими руками ваз 2101 это очень трудоёмкий и ответственный процесс, качество проведения которого непосредственно влияет на безопасность и срок службы автомобиля.

Забудьте о штрафах с камер! Абсолютно легальная новинка – Глушилка камер ГИБДД, скрывает ваши номера от камер, которые стоят по всем городам. Подробнее по ссылке.

- Абсолютно легально (статья 12.2);

- Скрывает от фото-видеофиксации;

- Подходит для всех автомобилей;

- Работает через разъем прикуривателя;

- Не вызывает помех в радиоприемнике и сотовых телефонах.

Разные ситуации бывают в жизни, может быть переднее крыло уже требует замену или же Вы попали в незначительное ДТП, где получили пару вмятин. Здесь Вы сможете узнать, как снять переднее крыло на автомобиле ВАЗ 2101 и установить новое.

При незначительных повреждениях (небольшие вмятины, царапины и т. п.), не снимая крыла, выполните рихтовку и окраску. После рихтовки обязательно проверьте состояние внутреннего антикоррозионного покрытия, при необходимости, восстановите его.

При значительных деформациях крыла, разрывах, замените его.

Замена переднего крыла ВАЗ 2101:

1. Снимите бампер, капот, антенну, переднюю дверь; с крыла снимите боковой указатель поворота, фару и подфарник.

2. Срубите тонким остро-заточенным зубилом или срежьте шлифовальной машинкой по крылу соединения:

– с панелью передка на 208 мм от фары вниз, отступив 2–3 мм от линии соединения;

– с передней стойкой боковины остова длиной 580 мм, отступив 5 мм от линии изгиба вертикального усилителя;

– с нижней частью боковины кузова по вертикали 120 мм и горизонтали 180 мм, отступив от кромки крыла 25 мм.

3. Высверлите на горизонтальном усилителе крыла точки контактной сварки усилителя с элементами передка на расстоянии 900 мм, и отсоедините крыло от кузова тонким плоским зубилом с отогнутым концом.

4. Удалите тонким остро-заточенным зубилом оставшиеся полоски крыла в соединениях с кузовом и зачистите шлифовальной машинкой посадочные места элементов кузова и нового крыла.

5. Удалите грязь и ржавчину в полости, закрываемой крылом, и нанесите цинхроматный грунт ГФ-073.

6. Подгоните новое крыло по месту посадки и прихватите его быстросъемными захватами.

7. Приварите крыло газовой сваркой по концам горизонтального усилителя крыла, в местах соединения крыла с кожухом фары, с панелью передка и нижней накладкой боковины. На рисунке места газовой сварки обозначены стрелками. Для газовой сварки используйте латунный пруток Л62, Л63.

8. Проверьте положение крыла и зазоры (см. рис. Основные сечения кузова (вид кузова сбоку) ) и (см. рис. Основные сечения кузова (вид кузова сверху) ), при установленных капоте и двери.

9. Приварите крыло контактной сваркой с шагом 40–50 мм. При отсутствии контактно-сварочной машины, допускается электросварка в среде углекислого газа полуавтоматом проволокой Св 08Г1С или Св 08Г2С диаметром 0,8 мм. Также допускается газовая сварка сточного желобка крыла с брызговиком передка проволокой св08 диаметром 1,6–2,0 мм, панели передка с крылом и усилителя крыла с передней стойкой латунным припоем Л62 или Л63 с технической бурой. Диаметр латунных прутков 2–3 мм.