На устранение неисправностей элементов электрооборудования автомобилей с бензиновыми и дизельными двигателями приходится от 11 до 17% от общего объема работ по ТО и ТР. Основное количество неисправностей приходится на аккумуляторную батарею, генератор с регулятором и стартер. Кроме того, особое внимание должно уделяться проверке и регулировке работы приборов освещения и сигнализации.

Основные неисправности аккумуляторной батареи: разряд и саморазряд, короткое замыкание пластин при выпадении активной массы. Кроме того, в результате понижения, а также длительного хранения аккумулятора без подзарядки возможна сульфитация пластин, хотя вероятность ее в современных конструкциях батарей при нормальном уровне электролита значительно снижена. Выпадение активной массы приводит также к понижению емкости батареи. При эксплуатации возникают трещины стенок батареи, происходит снижение уровня электролита и его плотности.

При пониженном уровне электролита в аккумуляторы батареи доливают дистиллированную воду. Электролит доливают лишь в случае, когда понижение его уровня вызвано утечкой или расплескиванием. Уровень электролита в аккумуляторных батареях проверяют зимой через 10-15 дней, летом в жаркую погоду через 5-6 дней.

Плотность электролита проверяют автомобильным денсиметром. Для умеренного климатического района этот параметр круглый год должен составлять 1,26 г/см 3 . Зарядку аккумуляторной батареи целесообразно производить раз в три месяца током от 1/10 до 1/13 номинальной емкости батареи. Есть два способа заряда аккумуляторных батарей: при постоянной силе тока и при постоянном напряжении.

Ресурс батареи в эксплуатации сокращается в 2–2,5 раза при повышении регулируемого напряжения бортовой сети автомобиля выше оптимального на 10–12 %, т. е. зависит от состояния генератора и регулятора напряжения.

Основными неисправностями генератора являются: износ контактных колец и щеток, поломки щеткодержателей, обрыв в обмотках возбуждения, межвитковые замыкания и замыкание их на корпус, пробой или обрыв диодов выпрямительного блока

Основными неисправностями регулятора (реле-регулятора) является неправильный уровень регулируемого напряжения, которое для обычного 12-вольтового оборудования должно быть 13,7-14,2 В.

Диагностирование генераторной установки осуществляют при помощи вольтметра. При этом, помимо ограничивающего напряжения, возможна проверка и работоспособности генератора. Ограничивающее напряжение проверяют при выключенных потребителях тока и повышенной частоте вращения коленчатого вала двигателя. Работоспособность генератора оценивают по напряжению при включении потребителей тока (приборов освещения) на частоте вращения, соответствующей полной отдаче генератора. При этом напряжение должно быть не ниже 12 В.

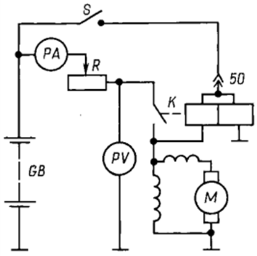

В процессе эксплуатации в стартере возникают механические повреждения привода, связанные с пробуксовкой муфты свободного хода, износом или заклиниванием шестерни. Эти неисправности устраняются путем замены привода. Реже встречаются неисправности электрических цепей стартера, обусловленные окислением силовых контактов и контактов реле, обрывом обмоток, замасливанием коллектора, износом щеток. При этом ухудшается работа стартера, что вызывает необходимость его снятия и ремонта. У снятого стартера на специальном стенде проверяют развиваемый крутящий момент, потребляемый ток в рабочем режиме и в режиме полного торможения, частоту вращения якоря в рабочем режиме. Схема для проверки стартера автомобиля ВАЗ представлена на рисунке 10.1.

Рисунок 10.1 – Схема проверки стартера

Непосредственно на автомобиле у стартера также можно проверить потребляемый ток в режиме полного торможения, который увеличивается при замыкании цепей стартера на корпус и уменьшается при окислении контактов, щеток и коллектора.

Характерными неисправностями системы зажигания являются: нарушение изоляции проводов и свечей зажигания; ослабление пружины подвижного контакта; повышенный люфт валика распределителя; изменение зазора между электродами свечей; межвитковые замыкания катушки зажигания; неправильная начальная установка угла опережения зажигания, неисправность центробежного и вакуумного регуляторов.

Основными диагностическими признаками неисправности катушек зажигания является ослабление или прекращение искрового разряда. Поэтому катушки зажигания на специальных приборах проверяют на бесперебойное искрообразование и величину вторичного напряжения. Длина искры при исправной катушке должна быть 5 – 7 мм. В процессе эксплуатации проверяют также герметичность и температуру катушек зажигания. Неисправные катушки заменяют.

Основными диагностическими признаками неисправностей прерывателя‑распределителя являются перебои в работе двигателя, повышение искрообразования в контактах прерывателя или полный отказ в работе двигателя. При диагностировании прерывателя-распределителя определяют угол замкнутого состояния контактов, состояние контактов и конденсатора, а также крепление прерывателя-распределителя и его элементов.

Признаками неисправностей свечей зажигания служат трудный пуск и перебои в работе, а иногда и остановка двигателя.

При диагностировании системы зажигания проверяют в основном следующие параметры: зазор между контактами прерывателя (при контактной системе зажигания); начальный угол опережения зажигания; угол опережения зажигания, создаваемый центробежным или вакуумным автоматом; форму осциллограмм напряжения первичной и вторичной цепей зажигания; пробивное напряжение на электродах свечей зажигания.

Перед регулировкой зазора между контактами прерывателя проверяют состояние рабочей поверхности контактов. При существенном переносе металла с одного контакта на другой или при наличии нагара на контактах необходимо зачистить их плоским бархатным надфилем.

Одним из распространенных методов проверки момента зажигания является стробоскопический, при котором импульс высокого напряжения на свече первого цилиндра дает вспышку стробоскопической лампы в момент начала зажигания. При использовании стробоскопа необходимо подсоединить выводы питания и надеть на провод первого цилиндра датчик импульсов, затем установить на двигателе обороты холостого хода и направить мигающий поток света стробоскопа на метку шкива коленчатого вала или на метку на маховике в картере сцепления.

Практическую проверку правильности установки момента зажигания можно провести и непосредственно на автомобиле. Для этого необходимо запустить двигатель, прогреть его до нормальной температуры и, двигаясь со скоростью 50 км/ч на высшей передаче по ровной дороге, резко увеличить подачу топлива. При этом в двигателе должны прослушиваться слабые непродолжительные металлические стуки; отсутствие стуков указывает на позднее зажигание, а не прекращающиеся стуки – на раннее зажигание.

Современные системы впрыска оснащены встроенной диагностической системой с определенными функциями самодиагностики.

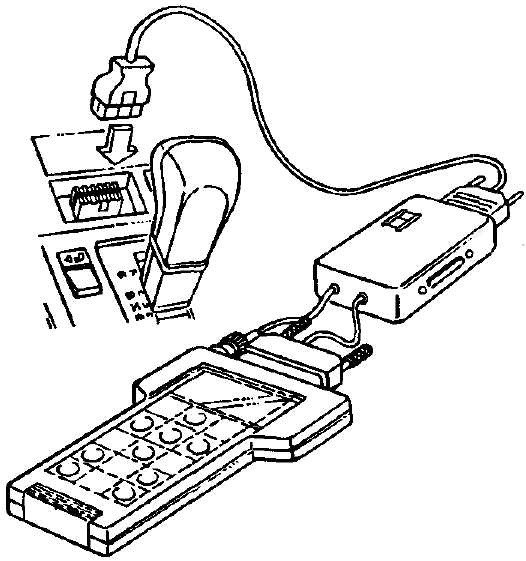

Считывание может осуществляться с помощью мотор-тестера, автотестера, сканера, подключенного к диагностическому разъему, например перед селектором коробки передач в салоне водителя, (рис. 10.2).

При подключении диагностического сканера (мотор-тестера) более полно определяется техническое состояние компьютерной системы, при этом имеется возможность выполнить корректировки по составу топливно‑воздушной смеси, углу опережения зажигания и др.

Рисунок 10.2 – Подключение внешнего диагностического оборудования

Неисправности приборов освещения и сигнализации связаны чаще всего с перегоранием ламп или выходом из строя выключателей, переключателей, реле. Наиболее сложными работами являются проверка и регулировка положения фар на автомобилях и их силы света, силы света других световых приборов, а также частоты включения указателей поворотов, что связано с безопасностью движения.

Положение фары на практике считается отрегулированным, если ее луч направлен вдоль оси дороги с захватом обочины и обеспечивает освещение на расстоянии порядка 30 м при ближнем свете и порядка 100 м – при дальнем.

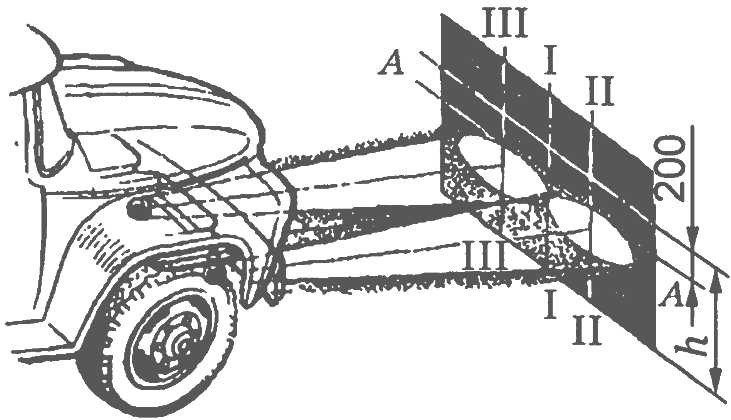

Установку фар проверяют и регулируют на отдельном посту или на линии ТО при помощи настенного или переносного экрана или передвижных оптических приборов (рис. 10.3). Для проверки установки и силы света фар автомобиля используют также и специальные приборы, наибольшее распространение из которых получили НИИАТЭ-6 и К-303 (рис. 10.3, б). Правильность установки фар определяют по положению светового пятна на экране прибора, а силу света – с помощью фотоэлемента. Регулировку света противотуманных фар производят поворотом корпуса фары относительно болта крепления в продольной и поперечной плоскости.

Указатели поворотов должны работать в проблесковом режиме с частотой следования проблесков (1,5 ±0,5) Гц. Проверку частоты включения указателей поворотов проводят при помощи секундомера путем измерения времени не менее чем по десяти проблескам.

Время от момента включения указателя поворота до появления первого проблеска не должно превышать 3 с.

|

|

| а – на горизонтальной площадке | б – прибор К-303 |

Рисунок 10.3 – Регулировка фар и направлення светового потока на площадке (а) и с помощью прибора К-303 (б)

При ТО контрольно-измерительных приборов и дополнительного оборудования проверяют их общую работоспособность и правильность показаний. При выявлении неработающего прибора или его явно неправильных показаний проверяют на обрыв электрические цепи самого прибора, связанного с ним датчика и соединительных приводов. Вышедшие из строя приборы и датчики заменяют.

| | | следующая лекция ==> | |

| Техническое обслуживание ходовой части | | | Техническое обслуживание рулевого управления автомобиля |

Дата добавления: 2017-06-02 ; просмотров: 5030 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Общие сведения. При проведении номерных и ежесменных работ по техническому обслуживанию выполняют строго определенный перечень операции, указанный ниже.

Ежесменное техническое обслуживание. Оно заключается в проверке работоспособности приборов освещения и сигнализации (контроль ближнего и дальнего света фар, работы подфарников, указателей поворота, стоп-сигнала, стеклоочистителей).

Первое техническое обслуживание. Во время ТО-1 дополнительно к операциям ЕТО проверяют уровень электролита в батарее аккумуляторов и при необходимости доливают дистиллированную воду, очищают поверхность аккумулятора, проводят зачистку и смазку клемм и наконечников проводов.

Второе техническое обслуживание. При ТО-2 дополнительно к операциям ЕТО и ТО-1 контролируют плотность электролита в батарее аккумуляторов и при необходимости подзаряжают ее; прочищают дренажные и вентиляционные отверстия генератора; проверяют и подтягивают клеммовые соединения и крепления агрегатов и приборов электрооборудования.

Третье техническое обслуживание. Во время ТО-3 дополнительно контролируют и при необходимости регулируют реле-регулятор, состояние стартера и устраняют его неисправности, проверяют показания контрольных приборов, состояние изоляции электропроводки. При обнаружении неисправностей генератора, стартера, реле-регулятора или контрольных приборов рекомендуется их снять и проверить на специальном стенде, устранить неисправности и отрегулировать.

Таблица 18: Плотность электролита

| В районах с температурой зимой, °С | Период проверки | Плотность электролита, г/см 3 | ||

|---|---|---|---|---|

| полностью заряженной батареи | с допускаемымя разрядом | |||

| летом | зимой | |||

| Ниже —40 | Зима | 1,31 | 1,27 | 1,23 |

| Ниже —40 | Лето | 1.27 | 1.23 | 1.19 |

| До —30 | Круглый год | 1,29 | 1,25 | 1,21 |

| До —15 | 1.27 | 1.23 | 1.19 | |

| До —5 | 1,25 | 1,21 | 1,17 | |

Для проверки приборов электрооборудования применяют переносной вольтамперметр КИ-1093. Может быть использован также комбинированный прибор, например 43102, с помощью которого определяют силу тока, напряжение и сопротивление в цепях постоянного и переменного тока, угол замкнутого состояния контактов прерывателя и частоту вращения коленчатого вала, также пригодится гарнитура Гидро-Вектор. Аккумуляторную батарею проверяют нагрузочной вилкой ЛЭ-2, плотность электролита контролируют с помощью денсиметра (ГОСТ 18481—81) или плотномера КИ-13951.

Проверка и обслуживание аккумуляторной батареи. Батарею очищают от пыли и грязи, протирают поверхность и смотрят, нет ли трещин на банке и мастике. Зачищают клеммы и клеммовые провода.

Уровень электролита контролируют стеклянной трубкой, он должен быть на высоте 10 … 15 мм (но не выше 15 мм) над поверхностью защитной решетки. Если уровень ниже решетки, необходимо долить дистиллированную воду.

Проверяют плотность электролита, которая должна соответствовать техническим требованиям (табл. 18). Допускается снижение емкости зимой на 25%, летом — на 50%. Разница в плотности электролита между аккумуляторами одной батареи может быть не более 0,02 г/см3. Если плотность электролита ниже допускаемого значения, батарею необходимо подзарядить.

Проверка генераторов и реле-регуляторов. Наиболее часто встречаются следующие неисправности генераторов: замыкание обмоток на массу, межвитковое замыкание и обрыв в цепи, а также механические износы подшипников, разрушение обмотки якоря, износ щеток и пластин коллектора (у генераторов постоянного тока).

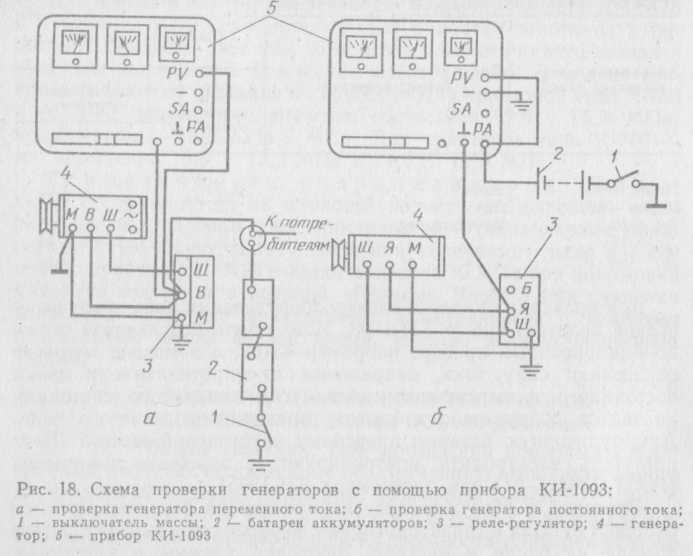

При проверке генераторов непосредственно на машине с помощью прибора КИ-1093 их подсоединяют по схеме, указанной на рисунке 18.

Генераторы переменного тока. Их проверяют (рис. 18, а) под нагрузкой, которую задают с помощью реостата прибора КИ-1093. Ток нагрузки должен быть 70 А для генераторов типа Г287 и 23,5 А для генераторов типа Г306. При указанной^ нагрузке измеряют напряжение на номинальной частоте вращения коленчатого вала двигателя. Оно должно быть в пределах 12,5 … 13,2 В.

Контактно-транзисторный реле-регулятор. Для проверки РР385-Б задают ток нагрузки 20 А и дополнительно включают все приборы освещения. При номинальной частоте вращения коленчатого вала напряжение должно быть 13,5 … 14,3 В летом и 14,3 … 15,5 В зимой. Регулятор РР362-Б проверяют при токе нагрузки 13 … 15 А, напряжение должно быть 13,2 … 14 В летом и 14 … 15,2 В зимой.

Генераторы постоянного тока. Их контролируют (рис. 18, б) при работе в режиме электродвигателя. Для этого снимают приводной ремень и включают генератор с помощью включателя массы на 3 … 5 мин. Потребляемый ток должен быть не более 6 А, и якорь вращается равномерно.

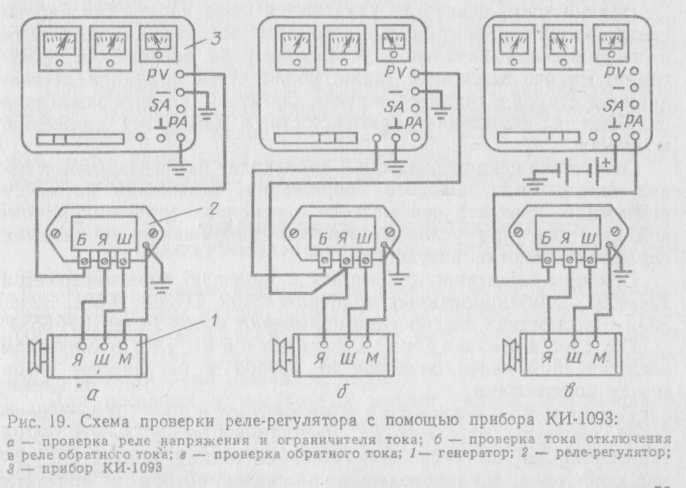

Вибрационный реле-регулятор. Проверку начинают с контроля реле напряжения. Схема проверки показана на рисунке 19, а. Двигатель должен работать на средней частоте вращения коленчатого вала. Нагрузочным реостатом прибора создают ток нагрузки 6 … 7 А и измеряют напряжение. Оно должно быть 13,7 … 14 В для позиции «Лето» и 14,2 … 14,5 В для позиции «Зима».

Для проверки ограничителя тока при средней частоте вращения коленчатого вала увеличивают реостатом ток нагрузки до тех пор, пока не остановится стрелка амперметра. Показания амперметра при этом соответствуют току, ограничиваемому реле. Максимальный ток должен быть 12 … 14 А для реле РР315-Б и 14 … 16 А для РР315-Д.

Реле обратного тока. Его проверяют в соответствии со схемой (рис. 19, б). Устанавливают минимальную частоту вращения коленчатого вала двигателя так, чтобы стрелка амперметра была в нулевом положении, затем повышают частоту вращения. В момент включения реле обратного тока резко уменьшаются показания вольтметра. Напряжение, предшествующее скачку стрелки вольтметра, соответствует напряжению включения реле обратного тока. Оно должно быть 11 … 12 В.

Для проверки обратного тока необходимо составить схему включения в соответствии с рисунком 19, в. Прибор подключают к аккумуляторной батарее. Устанавливают номинальную частоту вращения коленчатого вала двигателя и затем медлённо понижают ее. Стрелка амперметра перейдет нулевое положение и будет показывать отрицательный ток. Необходимо зафиксировать максимальное отрицательное отклонение стрелки, которое и соответствует обратному току в момент отключения аккумуляторной батареи от генератора. Значение обратного тока должно быть 0,5 … 6 А.

Регулирование всех приборов и агрегатов системы электрооборудования рекомендуется выполнять на специальных стендах.

Проверка и обслуживание приборов системы зажигания. Анализ надежности карбюраторных автомобильных двигателей показывает, что 25 … 30% их отказов происходит из-за неисправностей в системе зажигания. Наиболее частые признаки неисправной работы приборов системы зажигания: работа двигателя с перебоями, ухудшение приемистости при переходе с малой на среднюю частоту вращения, детонационные стуки, снижение мощности, полное отсутствие искрообразования, трудный пуск двигателя. Необходимо отметить, что примерно те же признаки (за исключением отсутствия искрообразования) возникают при неисправной работе системы питания.

Поиск неисправности в системе зажигания необходимо начинать с проверки искровых свечей зажигания. При перебоях в работе двигателя неработающий цилиндр определяют отключением свечи (замыканием провода на массу) на малой частоте вращения. Определив неработающий цилиндр, заменяют свечу на заведомо исправную, чтобы убедиться в ее исправности.

После проверки искровых свечей зажигания контролируют состояние прерывателя. Наиболее частые дефекты — окисление, износ, нарушение зазора контактов прерывателя и замыкание подвижного контакта на массу. Причиной перебоев в работе двигателя может быть также неисправность конденсатора. Конденсатор влияет на интенсивность искрообразования и окисление контактов прерывателя.

Приемистость двигателя ухудшается из-за нарушения работы центробежного и вакуумного автоматов опережения зажигания и неправильной начальной установки угла опережения зажигания. Раннее зажигание также может стать причиной детонационных стуков и трудного запуска двигателя, позднее зажигание приводит к ухудшению приемистости и заметному снижению мощности.

Отсутствие искрообразования происходит из-за разрывов в цепях низкого или высокого напряжения, замыкания на массу подвижного контакта прерывателя и неисправностей индукционной катушки (при условии, что есть напряжение на клеммах первичной обмотки катушки).

Приборы зажигания проверяют с помощью вольтамперметра КИ-1093, комбинированных приборов 43102, Ц4328, К301, Э214, Э213. На станциях диагностики применяют мотор-тестер КИ-5524.

Искровые свечи зажигания. При техническом обслуживании свечи очищают от нагара и регулируют зазор между электродами.

Прерыватель-распределитель. В нем зачищают контакты прерывателя, регулируют зазор между ними (контролируют по углу замкнутого состояния контактов), зачищают торец токопроводящей пластины ротора и контакты в крышке распределителя, смазывают точки смазки. Проверяют угол опережения зажигания и при необходимости регулируют его.

Контактно-транзисторная система зажигания. Вследствие малого тока, проходящего через контакты прерывателя, отсутствует искрение между ними, они почти не подвергаются эрозии и окислению. При техническом обслуживании протирают контакты прерывателя тканью, смоченной в бензине, проверяют и регулируют зазор между ними, смазывают фильц кулачка. При отказе транзисторного коммутатора его заменяют.

Проверка и обслуживание стартера. Неисправности стартера — обрывы и короткие замыкания в цепи, плохой контакт, обгорание или выработка коллектора, загрязнение или износ щеток, обрыв или короткое замыкание в обмотках тягового реле и реле включения, износ муфты свободного хода, заклинивание или поломка зубьев шестерен. В случае этих неисправностей во время включения стартера коленчатый вал не вращается или же проворачивается незначительно с шумом и стуками, не обеспечивая пуск двигателя.

Во время ТО подтягивают крепление контактов внешней цепи, очищают их от загрязнений, зачищают контакты включения стартера, подтягивают крепления. Неисправный стартер проверяют на контрольно-испытательном стенде Э211 и 532М.

Приборы освещения. Неисправность фар обычно заключается в нарушении их положения, отчего зависит направленность светового потока. Освещение дороги должно быть на расстоянии 30 м при ближнем свете и 100 м при дальнем. При ТО регулируют фары с помощью специальных оптических приборов, настенного или переносного экрана. Применяют прибор К-303 для контроля и регулировки положения фар.

При проверке с помощью экрана машину устанавливают перед ним на горизонтальной площадке в определенном расстоянии и регулируют положение фар так, чтобы высота горизонтальной оси обоих пятен света и расстояние между их вертикальными осями соответствовало техническим требованиям.

Дата добавления: 2014-05-02 ; просмотров: 1890 ; Нарушение авторских прав

К параметрам технического состояния основных агрегатов электрооборудования относятся:

— уровень электролита в аккумуляторах;

— плотность электролита и разряженность аккумуляторных батарей;

— натяжение ремня генератора;

— напряжение на фазах генератора;

— напряжение, поддерживаемое реле-регулятором;

— ток срабатывания реле защиты;

— зазор между шестерней привода и упорной шайбой стартера в момент включения основных контактов включателя или в момент замыкания контактов электромагнитного реле;

— ток, потребляемый стартером при полностью заторможенном якоре;

— сила и тональность звукового сигнала.

При проверке технического состояния электрооборудования применяют следующие средства диагностирования.

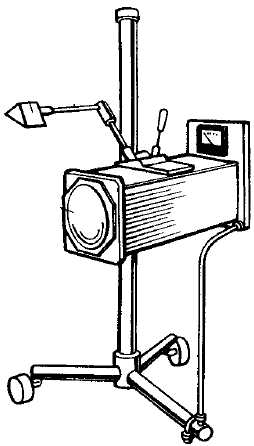

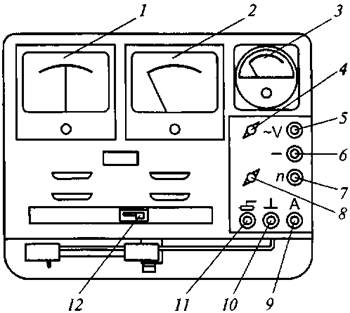

Переносной вольтамперметр КИ-1093 предназначен для контроля генераторов, реле-регуляторов, стартеров, звуковых сигналов, стартерных аккумуляторных батарей. Переносной вольтамперметр КИ-1093 (рисунок 1) имеет металлический футляр, в который вмонтированы амперметр, тахометр, вольтметр и нагрузочный реостат. Для управления прибором и подключения его к проверяемым объектам на передней панели размещены органы управления. Футляр закрывается съемной крышкой. В футляре имеется пространство, в котором размещены шунт и комплект проводов для подключения прибора к контролируемым объектам.

1 — амперметр; 2 — вольтметр; 3 — тахометр; 4 — рукоятка переключателя вольтметра; 5 — клемма подключения вольтметра; 6 — клемма подключения вольтметра и тахометра; 7 — клемма подключения тахометра; 8 — рукоятка переключателя амперметра; 9 — клемма «А» подключения амперметра; 10 — клемма подключения массы проверяемого трактора; 11 — клемма подключения реостата; 12 — рукоятка нагрузочного реостата

Рисунок 1 — Передняя панель переносного вольтамперметра КИ-1093

Амперметр имеет шунт на 30 А для испытания генераторов, реле-регуляторов, звуковых сигналов, электродвигателей, а также выносной шунт для стартеров. При использовании выносного шунта предел измерения расширяется до 1500 А. Диапазон измерения вольтметром — 0. 3 В; при введении в электрическую цепь добавочного резистора этот диапазон расширяется до 30 В.

Для измерения напряжения переменного тока в цепь вольтметра введены диод и резистор.

Тахометр прибора — электроимпульсный с диапазоном измерения 0. 5000 мин -1 , предназначен для измерения частоты вращения коленчатого вала. Принцип действия тахометра основан на считывании импульсов тока, выдаваемых прерывателем магнето или распределителя. Нагрузочный реостат прибора имеет полное сопротивление 6 Ом и при испытании генераторов рассчитан на максимально допускаемый ток до 25 А в течение 5 мин.

Нагрузочная вилка ЛЭ-2 служит для выявления неисправностей и определения разряженности аккумуляторных батарей по напряжению каждого аккумулятора в отдельности. Нагрузочная вилка ЛЭ-2 (рисунок 2) включает в себя вольтметр, закрепленный шарнирно на двух контактных ножках, которыми она присоединяется к клеммам аккумуляторов батареи. Ножки подключаются к вольтметру двумя нагрузочными сопротивлениями, выполненными из нихромовой проволоки или шины.

Рисунок 2 — Проверка аккумуляторной батареи нагрузочной вилкой

Наличие двух сопротивлений позволяет получить три варианта нагрузки аккумуляторов, которую создают в зависимости от емкости батареи:

1) при проверке аккумуляторных батарей емкостью 40. 65 А-ч завинчивают левую клемму, при этом включается сопротивление 0,018. 0,020 Ом; правая клемма при этом должна быть отключена;

2) при проверке батарей емкостью 70. 100 А-ч завинчивают правую клемму, включив таким образом сопротивление 0,010. 0,012 Ом; левая клемма при этом должна быть отключена;

3) при проверке аккумуляторных батарей емкостью 100. 135 А-ч завинчивают обе клеммы, благодаря чему в измерительную цепь включаются оба сопротивления параллельно.

Время выдержки при проверке каждого аккумулятора под нагрузкой не должно превышать 5 с.

Нагрузочной вилкой можно измерить электродвижущую силу аккумулятора, отвинтив обе клеммы и отключив нагрузочные сопротивления.

Аккумуляторный денсиметр служит для определения плотности электролита. Аккумуляторный денсиметр состоит из ареометра, помещенного в стеклянную колбу, резиновой груши, пробки с отверстиями и резиновой пробки с эбонитовым наконечником. Ареометр градуируют от 1100 до 1400 кг/м 3 , цена одного деления 10 кг/м 3 . Шкалу градуируют из расчета, что измерения будут проводиться при температуре +20 °С.

Плотномер КИ-13951 предназначен для оценки плотности электролита в аккумуляторах батареи. Он состоит из пластмассового корпуса с наконечником, резиновой груши и шести цилиндрических поплавков, рассчитанных на следующие значения плотности: 1190, 1210, 1230, 1250, 1270, 1290 кг/м 3 .

Чтобы измерить плотность, наконечник денсиметра или плотномера погружают в электролит и, сжав резиновую грушу, набирают его в колбу денсиметра или корпус плотномера. После того как ареометр денсиметра всплывет и уровень электролита в стеклянной колбе перестанет подниматься, отсчитывают плотность по шкале ареометра напротив нижнего мениска электролита. При определении плотности электролита с помощью плотномера после наполнения корпуса в нем всплывает поплавок, соответствующий измеряемой плотности электролита в аккумуляторе, а также поплавки, рассчитанные на меньшую плотность.

Для определения уровня электролита в аккумуляторах в наконечнике денсиметра просверливают отверстие диаметром 2 мм на расстоянии 15 мм от края. Для этой же цели можно использовать резиновую грушу, просверлив в ее наконечнике указанное отверстие. При определении плотности электролита отверстие в наконечнике денсиметра перекрывают полиэтиленовый муфтой.