Выбор фаз газораспределения — один из инженерных компромиссов. Для того, чтобы получить максимальную мощность при высокой частоте вращения коленчатого вала, необходимо обеспечить существенное перекрытие клапанов в районе ВМТ, потому что мощность в наибольшей степени зависит от максимально возможного количества горючей смеси, попадающей в цилиндр за короткое время, но чем выше частота вращения коленчатого вала, тем меньше отводимое на это время. С другой стороны, при малых оборотах, когда не требуется максимальная мощность, лучше, когда угол перекрытия близок к нулю. Небольшое или нулевое перекрытие клапанов заставляет двигатель более чутко реагировать на изменение положения педали «газа», что очень важно при движении автомобиля в транспортном потоке.

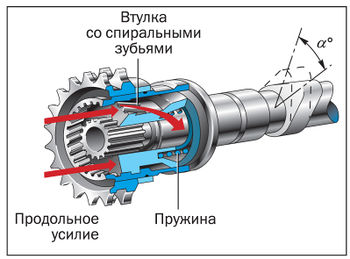

Рис. Схема работы механизма изменения фаз газораспределения: α° — диапазон изменения фаз газораспределения

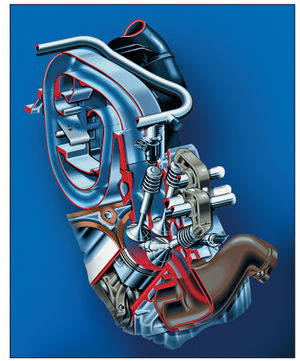

В начале 1990-х гг. появились двигатели с автоматическими устройствами для изменения фаз газораспределения. Обычно в приводном шкиве (или звездочке) распределительного вала впускных клапанов размещается специальное устройство, которое имеет гидравлический привод от смазочной системы двигателя и может поворачивать распределительный вал относительно приводной звездочки (шкива) и, следовательно, относительно коленчатого вала.

При этом впускные клапаны могли открываться и закрываться раньше или позже. Изменение фаз открытия и закрытия впускных клапанов оказывает больший эффект, чем изменение аналогичных фаз выпускных клапанов. Первые устройства обеспечивали простое переключение в два положения, обеспечивая один угол перекрытия для малых оборотов двигателя, а другой — для высоких оборотов и нагрузки. Этого было достаточно для того, чтобы обеспечить хороший пуск, достаточный крутящий момент при сравнительно малых оборотах и нагрузках двигателя и возможность достижения большой мощности при высоких оборотах. Постепенно были разработаны устройства, которые могли изменять фазы газораспределения во всем диапазоне оборотов двигателя, а некоторые производители начали изменять фазы открытия-закрытия выпускных клапанов, в основном для того, чтобы снизить выбросы вредных веществ. Сегодня изменяемые фазы газораспределения VIVT (Variable Inlet Valve Timing) стали общепринятыми и появился целый ряд двигателей, оборудованных системой изменения фаз газораспределения во всем диапазоне.

В некоторых ГРМ имеется возможность отключать один из впускных клапанов в каждом цилиндре. Такое устройство используется компанией Honda в высокофорсированном двигателе CVT. Здесь не обеспечивается полное отключение клапана, а происходит его открытие на небольшую величину в целях исключения возможности его прихвата к седлу.

Альтернативной разработкой, впервые использовавшейся фирмой Toyota, а сейчас широко применяемой в двигателях с двумя впускными клапанами на цилиндр, стало простое закрытие одного из впускных патрубков с помощью автоматически управляемой заслонки. Обычно два впускных патрубка имеют разную форму: один, который всегда остается открытым, имеет форму, которая обеспечивает турбулизацию горючей смеси в камере сгорания, чтобы создать хорошо перемешанный поток, необходимый работе двигателя на малых оборотах, и другой, короткий прямой патрубок, открывающийся при высоких оборотах и нагрузке обеспечивает максимально возможное наполнение цилиндров. Двигатели, имеющие устройства такого типа, получили название двигателей с изменяемой длиной впускных трубопроводов. Более сложные системы могут постоянно и плавно изменять длину впускных трубопроводов.

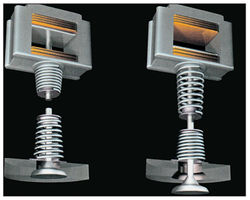

Перспективными конструкциями ГРМ являются механизмы без распределительного вала, в которых клапаны управляются индивидуальными устройствами с помощью электромагнитных соленоидов. Использование такой техники дает возможность индивидуального контроля за работой каждого клапана. При этом можно не только оптимально управлять временем открытия каждого клапана и обеспечивать получение максимальных мощности или крутящего момента, но и отключать некоторые цилиндры полностью или переводить их на малую нагрузку для более эффективной работы остальных цилиндров. Можно переводить двигатель в режим компрессора, разгружая, таким образом, тормоза, и, возможно, запасая часть энергии при спуске с возвышенности (рекуперация). Но главное преимущество этой системы заключается в том, что время и степень открытия клапанов в любой момент времени могут быть оптимальными для работы двигателя при данных условиях движения.

Сегодня уже созданы такие экспериментальные системы с хорошей эффективностью действия (уменьшено потребление топлива до 20 %). Кроме того, конструкция самого двигателя может быть упрощена, потому что обычный привод — цепи, зубчатые ремни, механизм натяжения, шестерни и кулачковые валы — становятся ненужными.

Препятствием на пути к широкому применению таких «бескулачковых» клапанных механизмов является большое потребление электроэнергии и большие габариты при водных устройств, получаемые при существующем 12-вольтовом электрооборудовании. Эти проблемы значительно уменьшаются в случае повышения рабочего напряжения на борту в несколько раз.

Автор: Сергей ПЕТРОВ

Автор: Сергей ПЕТРОВ

Газораспределительный механизм (ГРМ) служит для обеспечения своевременной подачи в цилиндры двигателя воздуха или горючей смеси (в зависимости от типа двигателя) и выпуска отработавших газов из цилиндров. Разберемся, зачем же необходимо менять фазы ГРМ.

Для всех режимов работы двигателя есть свои оптимальные значения по продолжительности открытия и закрытия клапанов. Благодаря автоматическому управлению механизмом газораспределения можно увеличить мощность и крутящий момент практически на всех режимах работы двигателя и уменьшить токсичность отработавших газов без применения других конструктивных решений.

Таким образом, система изменения фаз газораспределения служит для их оптимизации при работе двигателя на режимах холостого хода, максимальной мощности и максимального крутящего момента и для обеспечения рециркуляции отработавших газов.

На современных автомобилях применяется система автоматического изменения фаз ГРМ, а также система отключения цилиндров для сокращения расхода топлива и снижения токсичности в режиме неполной нагрузки на двигатель. Рассмотрим основные типы таких систем.

Способы изменения фаз газораспределения можно классифицировать по регулируемым параметрам работы ГРМ:

- поворот распределительного вала;

- применение кулачков с разным профилем;

- изменение высоты подъема клапанов.

Наиболее распространена система, изменяющая фазы посредством поворота распредвала, которая применяется на автомобилях следующих марок:

- BMW: VANOS (Double VANOS);

- Toyota: VVT-i (Dual VVT-i), Variable Valve Timing with intelligence;

- Volkswagen: VVT, Variable Valve Timing;

- Honda: VTC, Variable Timing Control;

- Hyundai, KIA, Volvo, General Motors: CVVT, Continuous Variable Valve Timing;

- Renault: VCP, Variable Cam Phases.

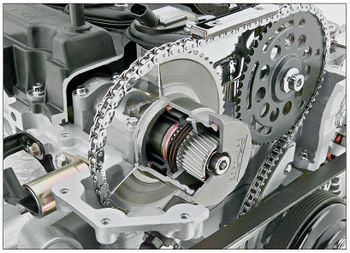

На примере автомобилей VAG (Volkswagen Audi Group) можно рассмотреть распространенную систему изменения фаз ГРМ VVT с гидроуправляемыми муфтами, расположенными по одной на каждом распределительном валу двигателя.

Муфты представляют собой гидравлические устройства, подключенные к системе смазки двигателя. Управление осуществляется блоком управления двигателя на основании данных о частоте вращения коленчатого вала, нагрузке, температуре и других параметров. Масло из системы смазки двигателя поступает через каналы в корпусе механизма газораспределения и в распределительных валах в гидроуправляемые муфты, которые поворачивают распредвалы в соответствии с командами блока управления.

Существуют и системы изменения фаз ГРМ, работа которых основана на применении кулачков различной формы, благодаря которым достигается ступенчатое изменение продолжительности открытия и высоты подъема клапанов. Такие системы используются на следующих автомобилях:

- Honda: VTEC, Variable Valve Timing and Lift Electronic Control;

- Toyota: VVTL-i, Variable Valve Timing and Lift with intelligence;

- Mitsubishi: MIVEC, Mitsubishi Innovative Valve Timing Electronic Control;

- Audi: Valvelift System.

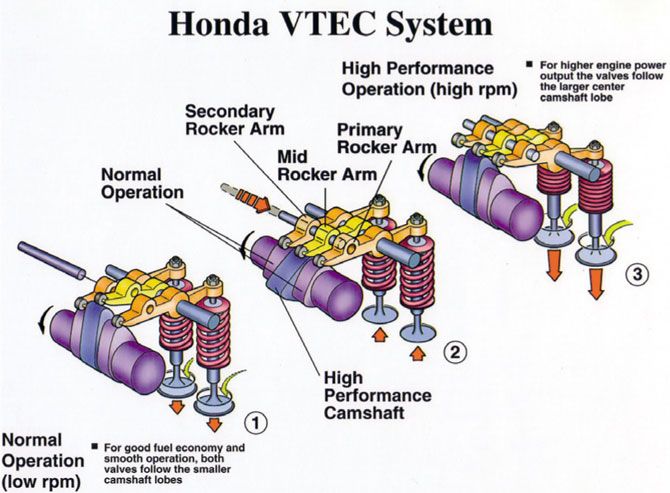

Данные системы имеют в основном схожие конструкцию и принцип действия, которые можно рассмотреть на примере VTEC.

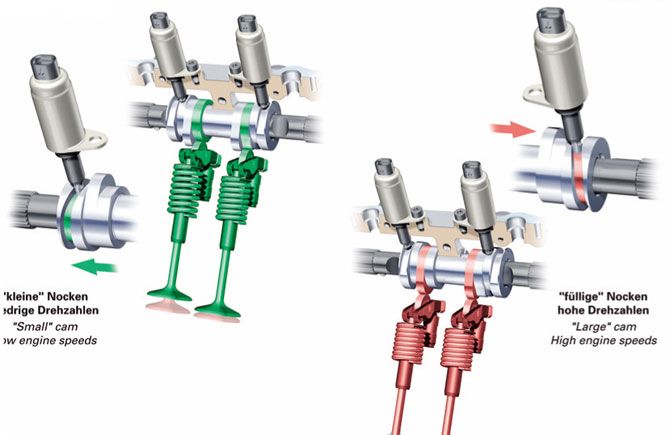

Распределительный вал имеет два малых и один большой кулачок на каждые два клапана. В режиме работы двигателя с небольшой частотой вращения коленчатого вала малые кулачки через двигателя с небольшой частотой вращения коленчатого вала малые кулачки через соответствующие рокеры воздействуют на пару впускных клапанов. Большой кулачок перемещает свободное коромысло вхолостую. Клапаны имеют минимальную высоту подъема, фазы ГРМ характеризуются малой продолжительностью.

Система управления с блокирующим механизмом, имеющим гидравлический привод, обеспечивает ступенчатое переключение с одного режима работы на другой при достижении коленвалом двигателя определенной частоты вращения. Рокеры малых и большого кулачков соединяются с помощью стопорного штифта в единое целое, и после этого усилие на впускные клапаны передается от большого кулачка распредвала. Таким образом, увеличивается ход клапанов и фазы газораспределения.

Недостатками такой системы являются ступенчатый переход с одного режима на другой и конструктивная сложность реализации процесса блокировки.

Наиболее совершенная конструкция системы изменения фаз ГРМ на данный момент основана на регулировании высоты подъема клапанов. Первопроходец в этом направлении – компания BMW, предложившая разработку Valvetronic. Аналогичный принцип реализован и в других системах:

- Toyota: Valvematic;

- Nissan: VEL, Variable Valve Event and Lift System;

- FIAT: MultiAir;

- Peugeot: VTI, Variable Valve and Timing Injection.

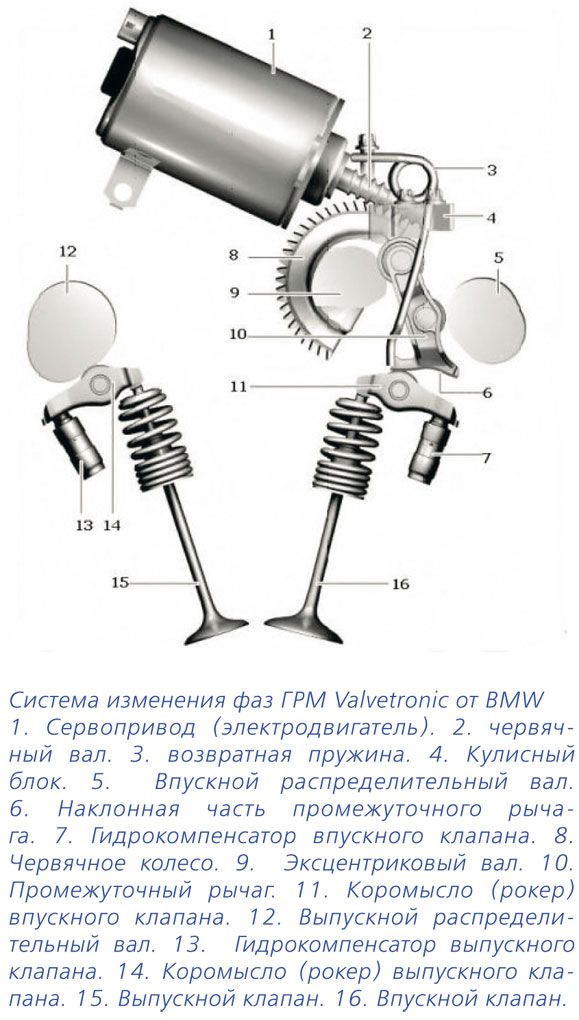

Система Valvetronic устанавливается только на впускные клапаны. Изменение хода клапана осуществляется с помощью сложной кинематической схемы. Эксцентриковый вал 9 приводится в движение от электродвигателя 1 через червячную передачу 2. Вращение эксцентрикового вала 9 изменяет положение промежуточного рычага 10, который, в свою очередь, задает определенное движение коромысла 11 и соответствующее ему перемещение клапана 16. Изменение высоты подъема клапана осуществляется непрерывно в зависимости от режимов работы двигателя. Такая система позволяет отказаться от использования дроссельной заслонки на некоторых режимах работы двигателя.

Система изменения фаз ГРМ надежна и обычно не доставляет хлопот владельцам автомобилей. Но предъявляются жесткие требования к качеству и сроку эксплуатации моторного масла, так как управление приводом гидравлическое. Не допускается никаких примесей, инородных частиц, строго должны быть соблюдены требования по вязкости и регламенту замены масла.

Поговорим о некоторых известных неисправностях системы изменения фаз ГРМ. Например, на автомобиле Renault Megane III (выпуск после 2008 года, двигатель K4M/F4R 830 объемом 1,6 литра) часто можно услышать стук со стороны верхней части двигателя после холодного пуска. Самая распространенная причина этого недуга кроется в приводе системы фаз ГРМ, а именно в муфте распределительного вала впускных клапанов. Для устранения неисправности требуется замена привода системы изменения фаз и обязательное обновление программного обеспечения для электронного блока управления двигателем.

На автомобиле Mazda CX-7 (выпуск после 2007 года с двигателем L3 Turbo объемом 2,3 литра) встречается аналогичная неисправность: чрезмерный шум от привода системы изменения фаз ГРМ, особенно при пуске холодного двигателя. Основная причина – неполное включение стопорного штифта привода системы изменения фаз газораспределения. Порядок устранения поломки следующий:

- Установить модифицированный привод системы изменения фаз газораспределения.

- Заменить моторное масло.

- Запустить двигатель, дать ему поработать на холостом ходу минимум 5 минут.

- Проверить топливный насос высокого давления на наличие утечек.

- Выключить зажигание.

- Дождаться снижения температуры охлаждающей жидкости.

- Заменить моторное масло и масляный фильтр.

У автомобиля KIA Rio (2005-2011 гг. выпуска, двигатель G4ED объемом 1,6 литра) иногда встречаются неприятные проблемы: неустойчивый холостой ход, ухудшение эксплуатационных характеристик двигателя. Причина аналогична: неисправность привода системы изменения фаз ГРМ, а именно муфты распределительного вала выпускных клапанов. Способ устранения следующий:

- Проверить работу привода системы фаз ГРМ.

- Проверить сопротивление привода системы фаз газораспределения. Номинальное сопротивление: 6,7-7,9 Ом.

- Заменить при необходимости.

Комментарии могут оставлять только зарегистрированные пользователи.

Общепринятое название системы изменения фаз газораспределения — Variable Valve Timing.

Зачем она нужна

С ее помощью регулируют параметры работы газораспределительного механизма для различных режимов работы двигателя. Это повышает крутящий момент и мощность двигателя, экономит топливо и снижает вредные выбросы.

Необходимо регулировать следующие параметры газораспределительного механизма:

- момент открытия и закрытия клапанов;

- продолжительность их открытия:

- высоту подъема клапанов.

Совокупность этих параметров составляет фазы газораспределения, выраженные в продолжительности тактов впуска и выпуска, которая характеризуется углом поворота коленвала относительно «мертвой» точки. На фазу газораспределения влияет форма кулачка распределительного вала, который воздействует на клапан.

Величину фаз необходимо регулировать для разных режимов работы двигателя. При низких оборотах они должны быть минимальными («узкие» фазы). Наоборот, при высоких оборотах двигателя фазы газораспределения — максимально широкие, но при этом они должны полностью перекрывать такты впуска и выпуска (естественная рециркуляция отработавших газов).

Но кулачок распредвала имеет форму, которая одновременно не может обеспечивать максимальные параметры узких и широких фаз газораспределения. Поэтому на практике сделана форма кулачка, обеспечивающая компромисс между большой мощностью на высоких оборотах и большим крутящим моментом на малых оборотах коленчатого вала. Именно для оптимального разрешения этого противоречия и создана система изменения фаз газораспределения.

Различают несколько способов изменяемых фаз, которые зависят от регулируемых параметров газораспределительного механизма. Они характеризуются:

- поворотом распределительного вала;

- применением кулачков с разными профилями:

- изменением высоты подъема клапанов.

Среди систем изменения фаз газораспределения наибольшее распространение получили системы, в которых используется поворот распределительного вала. Наиболее известны следующие:

- VANOS (Double VANOS) фирмы BMW;

- VTC, Variable Timing Control от Honda;

- VVT-i (Dual VVT-i), Variable Valve Timing with intelligence компании Toyota;

- CVVT, Continuous Variable Valve Timing, установленных на автомобилях General Motors; Volvo, Hyundai и Kia;

- VVT, Variable Valve Timing фирмы Volkswagen;

- VCP, Variable Cam Phases, применяемых на автомобилях Renault.

Все эти системы работают по принципу, основанному на повороте распредвала по ходу вращения. Этим достигается открытие клапанов раньше их исходного положения.

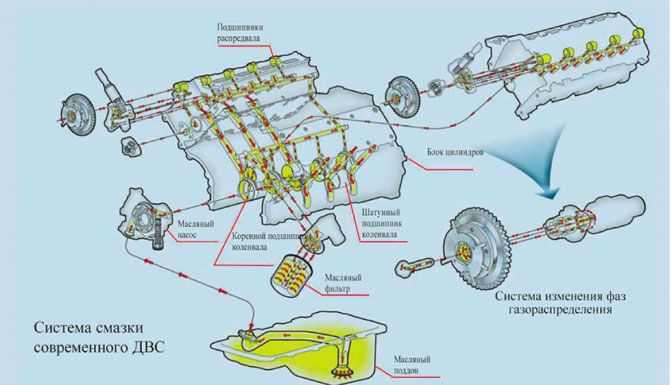

Газораспределительные системы данного типа имеют общую систему управления и гидроуправляемую муфту (фазовращатель).

Система автоматического изменения фаз газораспределения:

1 — датчик Холла впускного распределительного вала; 2 — гидроуправляемая муфта впускного вала (фазовращатель); 3 — впускной распределительный вал; 4 — датчик Холла выпускного распределительного вала; 5 — гидроуправляемая муфта выпускного вала (фазовращатель); 6 — выпускной распределительный вал; 7 — электрогидравлический распределитель впускного вала (электромагнитный клапан); 8 — электрогидравлический распределитель выпускного вала (электромагнитный клапан); 9 — блок управления двигателем; 10 — сигнал от датчика температуры охлаждающей жидкости; 11 — сигнал расходомера воздуха; 12 — сигнал датчика частоты вращения коленчатого вала двигателя; 13 — масляный насос.

Гидроуправляемая муфта

Эта муфта используется для поворота распределительного вала и состоит из ротора и корпуса, которым является шкив привода распредвала. Полости между корпусом и ротором заполнены моторным маслом, которое обеспечивает свободное вращение ротора относительно корпуса и, соответственно, поворот распределительного вала на необходимый угол.

Почти во всех видах газораспределительных систем гидроуправляемую муфту устанавливают на распределительном вале впускных клапанов. Чтобы расширить параметры регулирования, на некоторых конструкциях муфты устанавливают на впускном и выпускном распределительных валах.

Система управления

Для автоматического регулирования работы гидроуправляемой муфты используются система управления. Она состоят из электронного блока управления, входных датчиков и исполнительного устройства. Для работы системы управления применяют датчики Холла, которые оценивают положение распределительных валов. Также используются другие датчики, которые измеряют:

- частоту вращения коленчатого вала;

- расход воздуха;

- температуру жидкости охлаждения.

Датчики передают сигналы на блок управления, который управляет исполнительным устройством – электрогидравлическим распределителем в виде электромагнитного клапана. Его задача – обеспечить подвод моторного масла к гидроуправляемой муфте и отводить его от муфты в соответствии с режимом работы двигателя.

Применяются следующие режимы работы системы изменения фаз газораспределения:

- холостой ход (при минимальных оборотах коленчатого вала);

- максимальная мощность;

- максимальный крутящий момент.

В другой разновидности систем изменения фаз газораспределения применяются кулачки различной формы. За счет этого продолжительность открытия и высота подъема клапанов изменяются ступенчато. Отмечают следующие известные системы этого типа:

- VVTL-i, Variable Valve Timing and Lift with intelligence компании Toyota;

- VTEC, Variable Valve Timing and Lift Electronic Control фирмы Honda;

- Valvelift System от Audi;

- MIVEC, Mitsubishi Innovative Valve timing Electronic Control компании Mitsubishi.

Исключая Valvelift System, эти системы, в основном, схожи по конструкции и принципу действия.

Принцип работы рассмотрим на примере системы VTEC

Принцип работы системы VTEC:

А — режим низких оборотов двигателя; Б — переход с одного режима на другой; В — режим высоких оборотов двигателя.

1 — блокирующий механизм (стопорный штифт); 2 — малые кулачки (кулачки низких оборотов); 3 — впускной клапан; 4 — коромысло (рокер) первого впускного клапана; 5 — промежуточное коромысло; 6 — коромысло второго впускного клапана; 7 — большой кулачок (кулачок высоких оборотов).

На ее распределительном валу находятся один большой и два малых кулачка, которые соединяются с двумя впускными клапанами через коромысла (рокеры), а большой кулачок перемещает свободное коромысло.

При помощи блокирующего механизма, имеющего гидравлический привод, система управления обеспечивает переключение режимов. Впускные клапана при малых оборотах двигателя работают от малых кулачков. В этом режиме фазы газораспределения имеют малую продолжительность. При увеличении оборотов срабатывает блокирующий механизм. Стопорный штифт соединяет коромысла большого и малых кулачков в одно целое, и на впускные клапана усилие начинает передаваться от большого кулачка.

В другой модификации системы VTEC работают три режима регулирования. При малых оборотах двигателя работает один малый кулачок, при средних оборотах – два (открытие 2-х впускных клапанов), при высоких оборотах работает большой кулачок.

Современные системы способны поворачивать распределительные валы впускных и выпускных клапанов на разный угол. У Honda это I-VTEC, у Toyota — VVTL-i (приставка «i» от слова intelligent – «умный»). Этот вариант значительно расширяет параметры регулирования двигателя.

Система Valvetronic

Конструктивно наиболее совершенной разновидностью систем изменения фаз газораспределения считается система, в которой регулируется высота подъема клапанов. Она позволяет почти на всех режимах работы двигателя отказаться от дроссельной заслонки.

Пионером в этом направлении стала компания BMW со своей системой Valvetronic.

Система Valvetronic:

1 — сервопривод (электродвигатель); 2 — червячный вал; 3 — возвратная пружина; 4 — кулисный блок; 5 — впускной распределительный вал; 6 — наклонная часть промежуточного рычага; 7 — гидрокомпенсатор впускного клапана; 8 — червячное колесо; 9 — эксцентриковый вал; 10 — промежуточный рычаг; 11 — коромысло впускного клапана; 12 — выпускной распределительный вал; 13 — гидрокомпенсатор выпускного клапана; 14 — коромысло выпускного клапана; 15 — выпускной клапан; 16 — впускной клапан.

В ней высота подъема клапанов изменяется за счет схемы, в которой к связке (кулачок – коромысло – клапан) добавлены эксцентриковый вал и промежуточный рычаг. Она устанавливается только на впускные клапана.

Видео:

В настоящее время плюсы подобной системы очевидны для многих. Одни наслаждаются мощным мотором, работа которого сбалансирована на разных режимах, другие могут экономить на топливе, третьи видят преимущества в сохранении природы, так как такие системы значительно снижают выброс вредных веществ.